Эта статья требует дополнительных ссылок для проверки . ( март 2020 г. ) ( Узнайте, как и когда удалить это сообщение-шаблон ) |

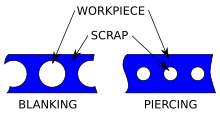

Вырубка и прошивка - это процессы резки, в которых пуансон и матрица используются для производства деталей из рулонов или листов. При вырубке создаются внешние элементы компонента, а при прошивке - внутренние отверстия или формы. Полотно создается после того, как были изготовлены несколько компонентов, и считается утилизированным материалом. «Заготовки», образовавшиеся в результате пробивки внутренних деталей, также считаются ломом. Термины «пробивка» и «пробивка» могут использоваться как синонимы.

Бросок кубика и образование заусенцев [ править ]

В этом разделе не процитировать любые источники . ( Март 2020 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

Заусенцы и валик матрицы являются типичными характеристиками штампованных деталей. Штамповочный валок создается, когда штампованный материал сжимается до того, как материал начинает сдвигаться. Валик матрицы имеет форму радиуса вокруг внешнего края заготовки и пробитых отверстий. После сжатия деталь срезается примерно на 10% толщины детали, а затем ломается без полосы или листа. В результате разрушения образуется приподнятый зазубренный край, который называется «заусенец». Заусенцы обычно удаляются в ходе вторичного процесса. Высота заусенца может использоваться как важный показатель износа инструмента.

Рекомендации по проектированию инструментов [ править ]

В этом разделе не процитировать любые источники . ( Март 2020 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

Критерии выбора всех параметров процесса зависят от толщины листа и прочности прокалываемого материала заготовки.

Зазор пуансона / матрицы является важным параметром, который определяет нагрузку или давление на режущую кромку инструмента, обычно известное как точечное давление. Чрезмерное точечное давление может привести к ускоренному износу и, в конечном итоге, к выходу из строя. Качество поверхности обрезанной кромки также сильно зависит от зазора.

Компании разрабатывают руководства по проектированию для конкретных материалов, чтобы определить минимально допустимые значения диаметров отверстий, размеров перемычек и размеров пазов. Точно так же должна быть определена планировка полосы (ширина и шаг полосы). Также необходимо выбрать ширину перемычки между деталями и припуск на кромку между деталью и краем полосы.

Для простой операции может потребоваться только матрица для блинов . В то время как многие штампы выполняют сложные процедуры одновременно, штамп для блинов может выполнять только одну простую процедуру, когда готовый продукт удаляется вручную.

Варианты процесса [ править ]

Существуют различные типы вырубки и прокалывания: прокалывание, перфорация, надрез, откусывание, бритье, отсечение и опускание.

Лансинг [ править ]

Прокалывание - это операция пробивки, при которой заготовка разрезается и сгибается одним ударом штампа. Ключевой частью этого процесса является то, что происходит не уменьшение материала, а только изменение его геометрии. Эта операция используется для изготовления выступов, вентиляционных отверстий и жалюзи . [ необходима цитата ]

Надрез, сделанный при прокалывании, не является закрытым, как при перфорации, даже если используется аналогичная машина, а одна сторона остается соединенной для резкого или более округлого изгиба. [ необходима цитата ]

Прокалывание можно использовать для создания частичных контуров и высвобождения материала для других операций на производственной линии. [ необходима цитата ] Наряду с этими причинами, прокалывание также используется для изготовления выступов (где материал изгибается под углом 90 градусов к материалу), вентиляционных отверстий (где изгиб составляет около 45 градусов) и жалюзи (где кусок округлые или чашевидные). [ необходима цитата ] Прокалывание также помогает разрезать или слегка сдвигать лист цилиндрической формы. [ необходима цитата ]

Обычно прокалывание выполняется на механическом прессе, прокалывание требует использования штампов и штампов. Различные пуансоны и матрицы определяют форму и угол (или кривизну) вновь созданного участка материала. Матрицы и пуансоны должны быть изготовлены из инструментальной стали, чтобы выдерживать повторяющийся характер процедуры. [1]

Перфорация [ править ]

Перфорация - это инструмент для прокалывания, при котором пробивается большое количество близко расположенных отверстий. [2]

Надрез [ править ]

Вырубка - это операция пробивки, при которой материал удаляется с края заготовки. [3]

Откусывание [ править ]

В процессе высечки контур обрезается путем создания серии перекрывающихся прорезей или надрезов. Для этого можно использовать высечные ножницы . Это позволяет формировать сложные формы из листового металла толщиной до 6 мм (0,25 дюйма) с помощью простых инструментов. [3] это, по сути, небольшой пуансон и матрица, которая быстро совершает возвратно-поступательное движение; около 300–900 раз в минуту. Пуансоны доступны в различных формах и размерах; Продолговатые и прямоугольные пуансоны распространены, потому что они минимизируют отходы и допускают большее расстояние между ударами по сравнению с круглым пуансоном. Откусывание может происходить как на внешней, так и на внутренней поверхности материала, однако для внутренней резки требуется отверстие для вставки инструмента. [4]

Этот процесс часто используется для деталей, количество которых не позволяет использовать специальный штамп для вырубки. Гладкость кромки определяется формой режущего инструмента и степенью перекрытия резов; естественно, что чем больше разрезы перекрывают друг друга, тем чище кромка. Для большей точности и гладкости большинство форм, созданных высечкой, после завершения подвергаются процессам опиливания или шлифования. [3]

Бритье [ править ]

Процесс бритья - это чистовая операция, при которой небольшое количество металла срезается с уже заготовленной детали. Его основная цель - получить лучшую точность размеров, но второстепенные цели включают в себя прямоугольную кромку и сглаживание кромки. Заглушки можно обрезать с точностью до 0,025 мм (0,001 дюйма). [3] Стружка металлов производится с целью удаления излишков или металлолома. Обеспечивается прямой гладкий край, поэтому часто выполняется бритье деталей инструментов, часов и т.п. Бритье выполняется с помощью бреющих головок, специально разработанных для этой цели.

Обрезка [ править ]

В этом разделе не процитировать любые источники . ( Март 2020 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

Операция обрезки является последней выполненной операцией, поскольку она срезает лишние или нежелательные неровности со стенок вытянутых листов.

Тонкое гашение [ править ]

Чистовая вырубка - это специализированная форма вырубки, при которой при резке нет зоны излома. Это достигается путем сжатия всей детали и последующего извлечения заготовки верхним и нижним пуансоном. [5] Это позволяет процессу выдерживать очень жесткие допуски и, возможно, устранять вторичные операции.

Материалы, которые могут быть подвергнуты чистовой вырубке, включают алюминий , латунь , медь , углеродистую , легированную и нержавеющую сталь . [ необходима цитата ]

Прессы для чистовой вырубки похожи на другие штамповочные прессы для металла , но имеют несколько важных дополнительных деталей. Типичный составной пресс для чистовой вырубки включает в себя закаленный штамп (охватываемый), закаленный вырубной штамп (охватывающий) и направляющую пластину такой же формы / размера, что и вырубной штамп. Направляющая пластина сначала прикладывается к материалу, ударяя в материал острым выступом или жалом по периметру отверстия матрицы. Затем напротив пуансона прикладывается противодавление, и, наконец, пуансон проталкивает материал через отверстие матрицы. Поскольку направляющая пластина так плотно удерживает материал, и поскольку применяется противодавление, материал разрезается способом, более похожим на экструзию.чем типичная штамповка. Механические свойства реза улучшаются аналогичным образом при наличии закаленного слоя на кромке реза детали. [6] Поскольку в этой установке материал удерживается и контролируется очень плотно, плоскостность детали остается неизменной, искажения почти устраняются, а заусенцы минимальны. Зазоры между матрицей и пуансоном обычно составляют около 1% от толщины разрезаемого материала, которая обычно колеблется в пределах 0,5–13 мм (0,020–0,512 дюйма). [7] В настоящее время детали толщиной до 19 мм (0,75 дюйма) можно вырезать с помощью точной вырубки. [8] Допуски в пределах ± 0,0003–0,002 дюйма (0,0076–0,0508 мм) возможны в зависимости от толщины основного материала и его прочности на разрыв, а также от компоновки детали. [9]

При использовании стандартных сложных процессов чистовой вырубки несколько деталей часто можно выполнить за одну операцию. Детали можно протыкать , частично протыкать, смещать (до 75 °), тиснить или чеканить , часто за одну операцию. [10] Некоторые комбинации могут потребовать прогрессивных операций точной вырубки, при которых несколько операций выполняются на одной и той же станции прессования.

Преимущества точной вырубки:

- превосходный контроль размеров, точность и повторяемость на протяжении всего производственного цикла;

- сохраняется отличная плоскостность детали;

- прямые кромки с превосходной обработкой по сравнению с другими методами штамповки металла;

- немного нужно обрабатывать детали;

- несколько функций могут быть добавлены одновременно за 1 операцию; [11]

- более экономичен для больших производственных циклов, чем традиционные операции, когда учитываются дополнительные затраты на обработку и время (минимум 1000–20000 деталей, в зависимости от операций вторичной обработки). [12]

Одним из основных преимуществ чистовой вырубки является то, что прорези или отверстия можно размещать очень близко к краям детали или рядом друг с другом. Кроме того, при чистовой вырубке можно получить отверстия намного меньшего размера (по сравнению с толщиной материала), чем при обычной штамповке.

К недостаткам можно отнести:

- немного медленнее, чем традиционные операции штамповки;

- более высокие затраты на оборудование из-за более высокой стоимости инструмента по сравнению с традиционными операциями вырубки и более высоких требований к тоннажу прессов

Ссылки [ править ]

- ^ Тодд (1994), Справочное руководство по производственным процессам , Нью-Йорк: Industrial Press, стр. 84–85, ISBN 0-8311-3049-0

- ^ ДеГармо, стр. 427.

- ^ a b c d Дегармо, стр. 428.

- ^ Тодд, стр. 97–98.

- ^ ДеГармо, стр. 425.

- ^ "Fineblanking 101" . Архивировано из оригинала на 2008-05-14 . Проверено 5 ноября 2008 .

- ^ Kalpakjian, Serope; Шмид, Стивен Р. (2006). Технологии производства и технологии (5-е изд.). Река Аппер Сэдл, Нью-Джерси: Пирсон Прентис Холл. п. 429. ISBN. 0-13-148965-8.

- ^ "Точная история гашения" . Проверено 5 ноября 2008 .

- ^ MPI International, Inc على احمد على. «Рекомендации» (PDF) . Архивировано из оригинального (PDF) 20 ноября 2006 года . Проверено 5 ноября 2008 .

- ^ Bralla, стр. 3.47-3.48.

- ^ "Прекрасные преимущества гашения" . Проверено 5 ноября 2008 .

- ^ Bralla, стр. 3.49-3.50.

Библиография [ править ]

- Бралла, Джеймс Г. (1999). Справочник по дизайну для технологичности . Нью-Йорк, Нью-Йорк: Макгроу-Хилл. ISBN 0-07-007139-X.

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003). Материалы и процессы в производстве (9-е изд.). Вайли. ISBN 0-471-65653-4.

- Тодд, Роберт Х .; Делл К. Аллен; Лео Альтинг (1994), Справочное руководство по производственным процессам , Industrial Press Inc, ISBN 0-8311-3049-0