Дефект сварки является любой недостаток , который ставит под угрозу полезность сварной конструкции . Дефектов сварки великое множество . Дефекты сварки классифицируются в соответствии с ISO 6520 [1], а их допустимые пределы указаны в ISO 5817 [2] и ISO 10042. [3]

Основные причины [ править ]

По данным Американского общества инженеров-механиков (ASME), причины дефектов сварки можно разбить следующим образом: 41 процент плохих условий процесса, 32 процента ошибок оператора, 12 процентов неправильной техники, 10 процентов неправильных расходных материалов и 5 процентов плохих сварных канавок. . [4]

Водородное охрупчивание [ править ]

Остаточные напряжения [ править ]

Величину напряжения, которое может образоваться при сварке, можно приблизительно рассчитать, используя: [5]

Где E - модуль Юнга , α - коэффициент теплового расширения , а ΔT - изменение температуры. Для стали это составляет примерно 3,5 ГПа (510 000 фунтов на квадратный дюйм).

Типы [ править ]

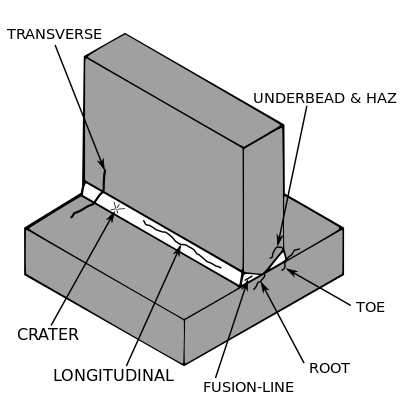

Трещины [ править ]

Дефекты, связанные с переломом .

Удары дуги [ править ]

Дуговый разряд - это разрыв сплошности, возникающий в результате дуги, состоящей из любого локализованного переплавленного металла, металла, подвергшегося термическому воздействию, или изменения профиля поверхности любого металлического объекта. [6] Удары дуги приводят к локальному нагреву основного металла и очень быстрому охлаждению. Находясь за пределами предполагаемой области сварного шва, они могут привести к упрочнению или локальному растрескиванию, а также могут служить потенциальными участками для инициирования разрушения. В конструкциях со статической нагрузкой искры дуги не нужно удалять, если только такое удаление не требуется в контрактных документах. Однако в конструкциях с циклической нагрузкой разряды дуги могут привести к концентрациям напряжений, которые могут отрицательно повлиять на работоспособность таких конструкций, и их следует отшлифовать до гладкости и проверить визуально на наличие трещин. [7]

Холодное растрескивание [ править ]

Остаточные напряжения могут снизить прочность основного материала и привести к катастрофическому разрушению из-за холодного растрескивания. Холодное растрескивание ограничивается сталями и связано с образованием мартенсита по мере охлаждения сварного шва. Растрескивание происходит в зоне термического влияния основного материала. Чтобы уменьшить деформацию и остаточные напряжения, количество подводимого тепла должно быть ограничено, а последовательность сварки должна быть не от одного конца непосредственно к другому, а, скорее, сегментами. [8]

Холодное растрескивание происходит только при соблюдении всех следующих предварительных условий: [9]

- чувствительная микроструктура ( например, мартенсит )

- водород, присутствующий в микроструктуре ( водородное охрупчивание )

- рабочая температура окружающей среды (нормальное атмосферное давление): от -100 до +100 ° F

- высокая сдержанность

Устранение любого из них устранит это состояние.

Кратерная трещина [ править ]

Кратерные трещины возникают при разрыве сварочной дуги; кратер образуется, если достаточно расплавленного металла, чтобы заполнить полость дуги. [10]

Трещина от шляпы [ править ]

Трещины шляпки получили свое название от формы поперечного сечения сварного шва, потому что сварной шов расширяется на лицевой стороне сварного шва. Трещина начинается на линии плавления и распространяется вверх по сварному шву. Обычно они вызваны слишком большим напряжением или недостаточной скоростью. [10]

Горячий взлом [ править ]

Горячее растрескивание, также известное как растрескивание при затвердевании, может происходить со всеми металлами и происходит в зоне плавления сварного шва. Чтобы уменьшить вероятность этого типа растрескивания, следует избегать чрезмерного удержания материала и использовать соответствующий наполнитель. [8] К другим причинам относятся слишком высокий сварочный ток, плохая конструкция соединения, которое не рассеивает тепло, примеси (например, сера и фосфор ), предварительный нагрев, слишком высокая скорость и длинные дуги. [11]

Underbead трещина [ править ]

Трещина под бортом, также известная как трещина зоны термического влияния (ЗТВ) [12], представляет собой трещину, которая образуется на небольшом расстоянии от линии плавления; это происходит в низколегированной и высоколегированной стали . Точные причины этого типа трещин до конца не изучены, но известно, что растворенный водород должен присутствовать. Другим фактором, влияющим на этот тип трещины, являются внутренние напряжения, возникающие в результате: неравномерного сжатия основного металла и металла шва, ограничения основного металла, напряжения от образования мартенсита и напряжения от выделения водорода из металла. . [13]

Продольная трещина [ править ]

По длине сварного шва проходят продольные трещины. Существует три типа трещин : трещины на швах , корневые трещины и трещины по всей средней линии . Проверьте, что трещины видны с поверхности и частично заходят в сварной шов. Обычно они вызваны высокими усадочными напряжениями , особенно при заключительных проходах, или механизмом горячего растрескивания. Корневые трещины начинаются у корня и частично доходят до сварного шва. Они являются наиболее распространенным типом продольных трещин из-за небольшого размера первого сварного шва. Если не устранить этот тип трещины, она обычно будет распространяться на последующие проходы сварного шва, как правило, именно так образуются полные трещины (трещина от корня до поверхности). [10]

Разогреть растрескивание [ править ]

Растрескивание при повторном нагреве - это тип растрескивания, который возникает в стали HSLA , особенно в хромистых , молибденовых и ванадиевых сталях, во время последующего нагрева. Это явление также наблюдалось в аустенитных нержавеющих сталях. Это вызвано плохой пластичностью ползучести в зоне термического влияния. Любые существующие дефекты или зазубрины усугубляют образование трещин. Меры, которые помогают предотвратить растрескивание при повторном нагреве, включают термообработку сначала с выдержкой при низкой температуре, а затем с быстрым нагревом до высоких температур, шлифовку или упрочнение подошв сварных швов, а также использование техники двухслойной сварки для улучшения зернистой структуры ЗТВ . [14] [15]

Трещины между корнями и пальцами [ править ]

Корневая трещина - это трещина, образованная коротким валиком у основания (подготовки кромки) в начале сварки, слабым током в начале и из-за использования неподходящего присадочного материала. Основная причина трещин такого типа - водородная хрупкость. Эти типы дефектов можно устранить, используя большой ток в исходном состоянии и надлежащий присадочный материал. Трещина на носке возникает из-за содержания влаги в зоне сварки, это часть поверхностной трещины, поэтому ее легко обнаружить. Предварительный нагрев и правильное формирование швов являются обязательными для устранения таких дефектов.

Поперечная трещина [ править ]

Поперечные трещины перпендикулярны направлению шва. Как правило, это результат продольных усадочных напряжений, действующих на металл сварного шва с низкой пластичностью. Кратерные трещины возникают в кратере при преждевременном прекращении сварочной дуги. Кратерные трещины обычно неглубокие, горячие трещины обычно образуют одиночные или звездчатые трещины. Эти трещины обычно начинаются у кратерной трубы и простираются продольно в кратере. Однако они могут перерасти в продольные трещины сварного шва в остальной части сварного шва.

Искажение [ править ]

Методы сварки, предполагающие плавление металла в месте соединения, обязательно склонны к усадке по мере остывания нагретого металла. Затем усадка вызывает остаточные напряжения и деформацию. Искажение может стать серьезной проблемой, поскольку конечный продукт не имеет желаемой формы. Чтобы уменьшить некоторые виды деформации, заготовки можно смещать, чтобы после сварки изделие имело правильную форму. [16] На следующих рисунках показаны различные типы сварочных деформаций: [17]

Поперечная усадка

Угловое искажение

Продольная усадка

Скругленное искажение

Искажение нейтральной оси

Включение газа [ править ]

Газовые включения - это широкий спектр дефектов, включая пористость , раковины и трубы (или червоточины ). Основной причиной газовых включений является захват газа затвердевшим сварным швом. Образование газа может быть вызвано любой из следующих причин: высокое содержание серы в заготовке или электроде , чрезмерная влажность электрода или заготовки, слишком короткая дуга , неправильный сварочный ток или полярность . [12]

Включения [ править ]

Есть два типа включений: линейные включения и округлые включения . Включения могут быть изолированными или кумулятивными . Линейные включения возникают, когда в сварном шве присутствует шлак или флюс . Шлак формы от использования потока, поэтому этот тип дефекта , как правило , происходит в процессах сварки , что использование потока, таких , как экранированные дуговой сварки металла , порошковая для дуговой сварки и дуговой сварки под флюсом , но она также может происходить в газе металлическая дуговая сварка. Этот дефект обычно возникает в сварных швах, которые требуют нескольких проходов и между сварными швами плохое перекрытие. Плохое перекрытие не позволяет шлаку от предыдущего сварного шва расплавиться и подняться до вершины нового сварного шва. Это также может произойти, если предыдущий сварной шов оставил поднутрение или неровный профиль поверхности. Для предотвращения включения шлака шлак следует очищать от сварного шва между проходами путем шлифования , чистки проволочной щеткой или сколов. [18]

Изолированные включения возникают при наличии ржавчины или прокатной окалины на основном металле. [19]

Отсутствие сплавления и неполное проникновение [ править ]

Отсутствие плавления - это плохая адгезия сварного шва к основному металлу; Неполный проплав - это сварной валик, который не начинается у основания сварной канавки. Неполное проплавление формирует каналы и щели в корне сварного шва, которые могут вызвать серьезные проблемы с трубами, поскольку в этих областях могут оседать коррозионные вещества. Эти виды дефектов возникают при несоблюдении сварочных процедур; Возможные причины включают настройку тока, длину дуги, угол электрода и манипуляции с электродом. [20]Дефекты можно классифицировать как критические и некритические. Пористость (пузырьки) в сварном шве обычно в определенной степени приемлема. Вкрапления шлака, поднутрения и трещины обычно недопустимы. Видны некоторая пористость, трещины и включения шлака, которые могут не нуждаться в дополнительном осмотре, чтобы потребовать их удаления. Подобные мелкие дефекты можно проверить с помощью теста на проникновение жидкости (проверка красителя). Включения шлака и трещины прямо под поверхностью могут быть обнаружены с помощью магнитопорошковой инспекции. Более глубокие дефекты можно обнаружить с помощью методов радиографического (рентгеновского) и / или ультразвукового (звуковые волны) тестирования.

Ламеллярный разрыв [ править ]

Пластинчатый разрыв - это тип сварочного дефекта, который возникает в прокатанных стальных листах, которые были сварены вместе из-за сил усадки, перпендикулярных поверхностям листов. [21] С 1970-х годов изменения в производственной практике, ограничивающие количество используемой серы , значительно снизили частоту возникновения этой проблемы. [22]

Пластинчатый разрыв вызван в основном сернистыми включениями в материале. К другим причинам относится избыток водорода в сплаве. Этот дефект можно смягчить, если содержание серы в стальном сплаве будет ниже 0,005%. [22] Добавление в сплав редкоземельных элементов , циркония или кальция для управления конфигурацией включений серы по всей металлической решетке также может смягчить проблему. [23]

Изменение процесса строительства для использования литых или кованых деталей вместо сварных может устранить эту проблему, поскольку пластинчатый разрыв происходит только в сварных деталях. [21]

Подрезка [ править ]

Подрезание - это когда сварка уменьшает толщину поперечного сечения основного металла и снижает прочность сварного шва и деталей. Одной из причин этого типа дефекта является чрезмерный ток, из-за которого края стыка оплавляются и стекают в сварной шов; это оставляет след, похожий на дренаж по всей длине сварного шва. Другая причина заключается в использовании некачественной техники, при которой не остается достаточного количества присадочного металла по краям сварного шва. Третья причина - использование неподходящего присадочного металла, так как это приведет к большему перепаду температур между центром сварного шва и краями. Другие причины включают слишком маленький угол наклона электрода, демпфированный электрод, чрезмерную длину дуги и низкую скорость. [24]

Ссылки [ править ]

- ^ BS EN ISO 6520-1: «Сварка и родственные процессы - Классификация геометрических дефектов металлических материалов - Часть 1: Сварка плавлением» (2007)

- ^ BS EN ISO 5817: «Сварка - Сварные соединения плавлением стали, никеля, титана и их сплавов (за исключением лучевой сварки) - Уровни качества для дефектов» (2007)

- ^ BS EN ISO 10042: «Сварка. Дуговые сварные соединения алюминия и его сплавов. Уровни качества для дефектов» (2005)

- ^ Мэтьюз, Клиффорд (2001), книга данных инженера ASME, ASME Press, стр. 211, ISBN 978-0-7918-0155-0.

- ^ Булл, Стив (2000-03-16), Величина создаваемых напряжений , Университет Ньюкасл-апон-Тайн, заархивировано из оригинала 06.12.2009 , извлечено 06.12.2009 .

- ^ AWS A3.0: 2020 - Стандартные термины и определения сварки

- ^ aisc.org/steel-solutions-center/engineering-faqs/8.5.-repairs

- ^ a b Кэри и Хелцер 2005 , стр. 404–405.

- ^ [1] Краткое руководство по поиску и устранению неисправностей сварочного аппарата MIG

- ^ a b c Радж, Джаякумар и Тавасимуту 2002 , стр. 128.

- ^ Бык, Стив (2000-03-16), Факторы, способствующие горячему растрескиванию , Университет Ньюкасл-апон-Тайн, заархивировано из оригинала 06.12.2009 , извлечено 06.12.2009 .

- ^ a b Raj, Jayakumar & Thavasimuthu 2002 , стр. 126.

- ^ Rampaul 2003 , стр. 208.

- ↑ Bull, Steve (2000-03-16), Reheat cracking , University of Newcastle upon Tyne, заархивировано из оригинала 07.12.2009 , извлечено 06.12.2009 .

- ↑ Bull, Steve (2000-03-16), Reheat cracking , University of Newcastle upon Tyne, заархивировано из оригинала 07.12.2009 , извлечено 06.12.2009 .

- ^ Weman 2003 , стр. 7-8.

- ^ Бык, Стив (2000-03-16), Сварочные дефекты и дефекты , Университет Ньюкасл-апон-Тайн, заархивировано из оригинала 06.12.2009 , извлечено 06.12.2009 .

- ^ Дефекты / дефекты сварных швов - включения шлака , заархивировано из оригинала 06.12.2009 , получено 05.12.2009 .

- ↑ Bull, Steve (2000-03-16), Сварочные дефекты и дефекты , Университет Ньюкасл-апон-Тайн, заархивировано с оригинала на 2009-12-05.

- ^ Rampaul 2003 , стр. 216.

- ^ a b Bull, Стив (2000-03-16), Сварочные дефекты и дефекты , Университет Ньюкасл-апон-Тайн, заархивировано из оригинала 04.12.2009.

- ^ Б Тем не менее, JR, Понимание Водородные Неудачи , извлекаются 2009-12-03 .

- ^ Гинзбург, Владимир Б .; Баллас, Роберт (2000), Основы плоской прокатки , CRC Press, стр. 142, ISBN 978-0-8247-8894-0.

- ^ Rampaul 2003 , стр. 211-212.

Библиография [ править ]

- Кэри, Говард Б.; Хелцер, Скотт К. (2005), Современные сварочные технологии , Верхняя Сэдл-Ривер, Нью-Джерси : Pearson Education, ISBN 0-13-113029-3.

- Радж, Балдев; Jayakumar, T .; Thavasimuthu, M. (2002), Практический неразрушающий контроль (2-е изд.), Woodhead Publishing, ISBN 978-1-85573-600-9.

- Рампаул, Хубасар (2003), Процедуры сварки труб (2-е изд.), Industrial Press, ISBN 978-0-8311-3141-8.

- Морено, Прето (2013), Дефекты сварки (1-е изд.), Aracne, ISBN 978-88-548-5854-1.

- Weman, Klas (2003), Справочник по процессам сварки , Нью-Йорк, Нью-Йорк: CRC Press, ISBN 0-8493-1773-8.

Внешние ссылки [ править ]

- Понимание отказов водорода

- Интерпретация рентгенограммы - сварные швы