Эта статья требует дополнительных ссылок для проверки . ( ноябрь 2009 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

Сварка сопротивлением сопротивлению ( ERW ) - это процесс сварки, при котором металлические части, находящиеся в контакте, постоянно соединяются путем нагревания их электрическим током, плавления металла в месте соединения. [1] Сварка сопротивлением широко используется, например, при производстве стальных труб и при сборке кузовов автомобилей. [2]Электрический ток может подаваться на электроды, которые также прикладывают зажимное давление, или может быть индуцирован внешним магнитным полем. Процесс контактной контактной сварки можно дополнительно классифицировать по геометрии сварного шва и способу приложения давления к стыку: например, точечная сварка, шовная сварка, оплавление, выступающая сварка. Некоторые факторы, влияющие на нагрев или температуру сварки, - это пропорции деталей, металлическое покрытие или отсутствие покрытия, материалы электродов, геометрия электродов, сила прижатия электрода, электрический ток и продолжительность сварки. Небольшие лужи расплавленного металла образуются в местах наибольшего электрического сопротивления (соединяющие или «стыковые» поверхности) в виде электрического тока (100–100 000 А).) проходит через металл. В целом, методы контактной сварки эффективны и вызывают незначительное загрязнение, но их применение ограничено относительно тонкими материалами.

Точечная сварка [ править ]

Точечная сварка - это метод контактной сварки, используемый для соединения двух или более перекрывающихся металлических листов, шпилек, выступов, подвесов электропроводки, некоторых ребер теплообменника и некоторых труб. Обычно источники питания и сварочное оборудование рассчитаны на определенную толщину и свариваемый материал. Толщина ограничивается мощностью источника сварочного тока и, следовательно, диапазоном оборудования из-за тока, необходимого для каждого применения. Предпринимаются меры по устранению загрязнений между прилегающими поверхностями. Обычно два медных электродаодновременно используются для зажима металлических листов вместе и для пропускания тока через листы. Когда ток проходит через электроды к листам, выделяется тепло из-за более высокого электрического сопротивления там, где поверхности контактируют друг с другом. Поскольку электрическое сопротивление материала вызывает накопление тепла в заготовках между медными электродами, повышение температуры вызывает повышение сопротивления и приводит к образованию ванны расплава, большую часть времени находящейся между электродами. Поскольку тепло рассеивается по детали менее чем за секунду (время контактной сварки обычно программируется как количество циклов переменного тока или миллисекунд), расплавленное или пластичное состояние увеличивается, чтобы соответствовать сварочным наконечникам. Когда ток прекращается, медные наконечники охлаждают точечную сварку, вызывая затвердевание металла под давлением.Медные электроды с водяным охлаждением быстро удаляют поверхностное тепло, ускоряя затвердевание металла, поскольку медь является отличнымдирижер . При контактной точечной сварке обычно используется электроэнергия в виде постоянного , переменного , среднечастотного полуволнового постоянного тока или высокочастотного полуволнового постоянного тока.

Если чрезмерное тепло прикладывается или прикладывается слишком быстро, или если сила между основными материалами слишком мала, или покрытие слишком толстое или слишком проводящее, то расплавленная область может выходить за пределы обрабатываемых деталей, избегая сдерживающей силы. электродов (часто до 30 000 фунтов на квадратный дюйм). Этот выброс расплавленного металла называется выбросом, и когда это происходит, металл будет тоньше и будет иметь меньшую прочность, чем сварной шов без выброса. Распространенным методом проверки качества сварного шва является испытание на отслаивание. Альтернативным испытанием является испытание на ограниченное растяжение, которое намного сложнее выполнить и требует калиброванного оборудования. Поскольку оба теста являются разрушительными по своей природе (что приводит к потере товарного материала), неразрушающие методы, такие как ультразвуковая оценка, находятся в различных стадиях раннего внедрения многими производителями оригинального оборудования.

Преимущества метода включают эффективное использование энергии , ограниченную деформацию детали , высокую производительность, простую автоматизацию и отсутствие необходимых присадочных материалов. Когда требуется высокая прочность на сдвиг , то предпочтение отдается точечной сварке, а не более дорогостоящему механическому креплению, например клепке . Хотя прочность на сдвиг каждого сварного шва высока, тот факт, что сварные точки не образуют непрерывный шов, означает, что общая прочность часто значительно ниже, чем при других методах сварки, что ограничивает полезность процесса. Он широко используется в автомобильной промышленности - автомобили могут иметь несколько тысяч сварных точек. Специализированный процесс, называемыйдробеструйная сварка , может использоваться для точечной сварки нержавеющей стали .

Существует три основных типа соединений контактной сварки: твердотельное, плавление и пайка оплавлением. В твердотельном соединении , также называемом термокомпрессионным соединением, разнородные материалы с разной структурой зерен, например молибден и вольфрам, соединяются с использованием очень короткого времени нагрева, высокой энергии сварного шва и большого усилия. Существует небольшое плавление и минимальный рост зерен, но определенная связь и граница раздела зерен. Таким образом, материалы фактически склеиваются, находясь в твердом состоянии. Связанные материалы обычно демонстрируют отличную прочность на сдвиг и растяжение, но низкую прочность на отрыв. В связи слиянияодинаковые или разнородные материалы с аналогичной структурой зерен нагреваются до температуры плавления (жидкого состояния) обоих. Последующее охлаждение и комбинация материалов формируют сплав двух материалов с крупными зернами. Как правило, сварка с высокой энергией при коротком или длительном времени сварки, в зависимости от физических характеристик, используется для создания соединений плавлением. Связанные материалы обычно демонстрируют отличную прочность на растяжение, отслаивание и сдвиг. В связке для пайки оплавлением, резистивный нагрев низкотемпературного припоя, такого как золото или припой, используется для соединения либо разнородных материалов, либо широко варьируемых комбинаций толстых / тонких материалов. Паяльный материал должен «смачиваться» для каждой детали и иметь более низкую температуру плавления, чем две заготовки. Полученная связка имеет определенные границы раздела с минимальным ростом зерен. Обычно для этого процесса требуется более длительное время нагрева (от 2 до 100 мс) при низкой энергии сварного шва. Полученная связка демонстрирует превосходную прочность на разрыв, но низкую прочность на отслаивание и сдвиг.

Шовная сварка [ править ]

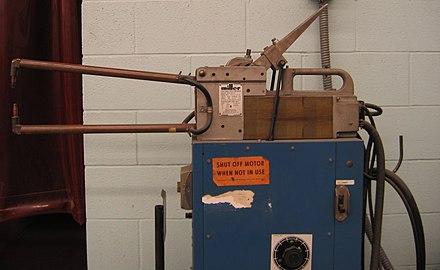

Сварка контактным швом - это процесс, при котором происходит сварка стыковых поверхностей двух одинаковых металлов. Шов может представлять собой стыковое соединение или соединение внахлест, и обычно это автоматизированный процесс. Она отличается от сварки оплавлением тем, что при сварке оплавлением обычно сваривается все соединение сразу, а сварка швом формирует шов постепенно, начиная с одного конца. Как и точечная сварка, шовная сварка основана на использовании двух электродов, обычно сделанных из меди, для приложения давления и тока. Электроды часто имеют форму диска и вращаются по мере прохождения материала между ними. Это позволяет электродам оставаться в постоянном контакте с материалом для выполнения длинных непрерывных сварных швов. Электроды также могут перемещать или способствовать перемещению материала.

Трансформатор подает энергию к сварному шву в виде низкого напряжения и сильноточного переменного тока. Соединение заготовки имеет высокое электрическое сопротивление по сравнению с остальной частью цепи и нагревается током до точки плавления. Полурасплавленные поверхности прижимаются друг к другу под действием сварочного давления, которое создает соединение плавлением, в результате чего получается однородная сварная структура. Большинство сварщиков швов используют водяное охлаждение электродов, трансформаторов и контроллеров из-за выделяемого тепла.

Шовная сварка обеспечивает чрезвычайно прочный сварной шов, потому что соединение кованое из-за приложенного тепла и давления. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Шовная сварка обычно используется при производстве стальных труб круглого или прямоугольного сечения. Шовная сварка использовалась для производства стальных банок для напитков, но больше не используется для этого, поскольку современные банки для напитков изготавливаются из бесшовного алюминия.

Существует два режима шовной сварки: прерывистый и непрерывный. При прерывистой шовной сварке колеса перемещаются в желаемое положение и останавливаются для выполнения каждого сварного шва. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая длина сварного шва. При сварке непрерывным швом колеса продолжают вращаться по мере выполнения каждого сварного шва.

Низкочастотная электросварка сопротивлением [ править ]

Низкочастотная контактная сварка сопротивлением LF-ERW - устаревший метод сварки швов на нефте- и газопроводах . Его сняли с производства в 1970-х годах, но по состоянию на 2015 год некоторые трубопроводы, построенные по этому методу, оставались в эксплуатации. [3]

Труба, сваренная сопротивлением (ВСВ), изготавливается путем холодной штамповки стального листа в цилиндрическую форму. Затем между двумя краями стали пропускается ток для нагрева стали до точки, в которой края прижимаются друг к другу для образования соединения без использования сварочного присадочного материала. Первоначально в этом производственном процессе для нагрева кромок использовался переменный ток низкой частоты. Этот низкочастотный процесс использовался с 1920-х по 1970 год. В 1970 году низкочастотный процесс был заменен высокочастотным процессом ERW, который обеспечил более качественный сварной шов.

Со временем было обнаружено, что сварные швы низкочастотных ВПВ-труб подвержены избирательной коррозии швов, трещинам в виде крючков и недостаточному склеиванию швов, поэтому низкочастотные ВПВ больше не используются для производства труб. Высокочастотный процесс все еще используется для производства труб для строительства новых трубопроводов. [4]

Другие методы [ править ]

Другие методы ВПВ включают сварку оплавлением , контактную сварку с выступом и сварку с осадкой . [5]

Сварка оплавлением - это контактная сварка без использования присадочных металлов . Свариваемые куски металла располагаются на заданном расстоянии в зависимости от толщины материала, состава материала и желаемых свойств готового сварного шва. К металлу подается ток , и зазор между двумя частями создает сопротивление и создает дугу, необходимую для расплавления металла. Как только куски металла достигают нужной температуры, они сжимаются друг с другом, эффективно сваривая их друг с другом. [6]

Проекционная сварка - это модификация точечной сварки, при которой сварной шов локализуют с помощью выступов или выступов на одной или обеих соединяемых заготовках. Тепло концентрируется на выступах, что позволяет сваривать более тяжелые секции или уменьшать расстояние между сварными швами. Выступы также могут служить средством позиционирования заготовок. Рельефная сварка часто используется для приваривания шпилек , гаек и других деталей машин с резьбой к металлической пластине. Он также часто используется для соединения скрещенных проводов и стержней. Это еще один высокопроизводительный процесс, и многопроходные сварные швы могут быть выполнены с помощью соответствующей конструкции и отсадки. [7]

См. Также [ править ]

- Перечень сварочных процессов

Ссылки [ править ]

- ^ https://www.aws.org/rwma/page/resistance-welding

- ^ «Преимущества и недостатки ERW, LSAW Steel Pipe» . PR Fire . Проверено 18 февраля 2021 .

- ↑ Элизабет Дуглас (22 января 2015 г.). «Разорванный нефтепровод Йеллоустонского нефтепровода был построен из-за неправильной сварки в 1950-е годы. Низкая безопасность, дефекты, возможно, увеличили риски для трубопровода, из-за которого в реку Йеллоустон вылилось до 40 000 галлонов нефти» . Новости InsideClimate . Новости InsideClimate . Проверено 25 января 2015 года .

- ^ «Информационный бюллетень: процесс производства труб» . primis.phmsa.dot.gov . Управление США по транспорту, трубопроводам и безопасности опасных материалов . Проверено 25 января 2015 года .

Со временем было обнаружено, что сварные швы низкочастотных ВПВ-труб подвержены избирательной коррозии швов, трещинам в виде крючков и недостаточному склеиванию швов, поэтому низкочастотные ВПВ больше не используются для производства труб.

- ^ Weman 2003 , стр. 80-84.

- ^ Ziemian, Констанс W .; Sharma, Mala M .; Уэйли, Дональд Э. (2012). «Материалы и дизайн». Материалы и дизайн . 33 : 175–184. DOI : 10.1016 / j.matdes.2011.07.026 .

- Перейти ↑ Kugler, AN (1977). Основы сварки . Международные заочные школы. LCCN 77360317 .

Библиография [ править ]

- Weman, Klas (2003), Справочник по сварочным процессам , CRC Press, ISBN 0-8493-1773-8.

Дальнейшее чтение [ править ]

- О'Брайен, Р.Л. (ред.) (1991). Справочник по сварке Том. 2 (8-е изд.). Майами: Американское общество сварки. ISBN 0-87171-354-3

Внешние ссылки [ править ]

| Викискладе есть медиафайлы по теме контактной сварки . |

- Производственный альянс контактной сварки

- «Повышение безопасности контактной точечной сварки», из журнала Welding Journal.

- «Высокочастотная контактная сварка сопротивлением: обзор» от The Fabricator.

- Видео на YouTube с помощью American Welding Society