Углеродные волокна

Эта статья нуждается в дополнительных ссылках для проверки . ( февраль 2020 г. ) |

| Часть серии о |

| Волокно |

|---|

|

| Натуральные волокна |

| Искусственные волокна |

|

Углеродные волокна или углеродные волокна (альтернативно CF, графитовое волокно или графитовое волокно) представляют собой волокна диаметром от 5 до 10 микрометров (0,00020–0,00039 дюйма), состоящие в основном из атомов углерода . [1] Углеродные волокна имеют несколько преимуществ: высокая жесткость, высокая прочность на растяжение, высокое отношение прочности к весу, высокая химическая стойкость, устойчивость к высоким температурам и низкое тепловое расширение. [2] Эти свойства сделали углеродное волокно очень популярным в аэрокосмической, гражданской и военной областях, автоспорте и других видах спорта. Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно , базальтовое волокно или пластиковое волокно.[3]

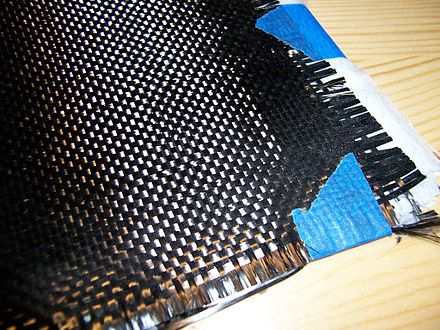

Для производства углеродного волокна атомы углерода соединяются вместе в кристаллы, которые более или менее выровнены параллельно длинной оси волокна, поскольку выравнивание кристаллов придает волокну высокое отношение прочности к объему (другими словами, оно прочно для его размер). Несколько тысяч углеродных волокон связаны вместе, образуя жгут , который можно использовать отдельно или вплетать в ткань.

Углеродные волокна обычно комбинируются с другими материалами для формирования композита . Например, при пропитывании пластиковой смолой и спекании он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокое отношение прочности к весу и является чрезвычайно жестким, хотя и несколько хрупким. Углеродные волокна также комбинируются с другими материалами, такими как графит , для формирования армированных углерод-углеродных композитов, которые обладают очень высокой термостойкостью.

История

В 1860 году Джозеф Свон впервые произвел углеродное волокно для использования в лампочках. [4] В 1879 году Томас Эдисон запекал хлопчатобумажные нити или бамбуковые щепки при высоких температурах, превращая их в полностью углеродное волокно, которое использовалось в одной из первых ламп накаливания, нагреваемых электричеством. [5] В 1880 году Льюис Латимер разработал надежную углеродную проволоку накаливания для лампы накаливания, нагреваемой электричеством. [6]

В 1958 году Роджер Бэкон создал высокоэффективные углеродные волокна в Техническом центре Union Carbide Parma, расположенном за пределами Кливленда , штат Огайо . [7] Эти волокна были изготовлены путем нагревания нитей вискозы до тех пор, пока они не карбонизировались . Этот процесс оказался неэффективным, так как полученные волокна содержали всего около 20% углерода. В начале 1960-х годов доктор Акио Синдо из Агентства промышленных наук и технологий Японии разработал процесс с использованием полиакрилонитрила .(ПАН) в качестве сырья. В результате было получено углеродное волокно, содержащее около 55% углерода. В 1960 году Ричард Миллингтон из HI Thompson Fiberglas Co. разработал процесс (патент США № 3 294 489) для производства волокна с высоким содержанием углерода (99%) с использованием вискозы в качестве предшественника. Эти углеродные волокна имели достаточную прочность (модуль упругости и прочность на растяжение) для использования в качестве армирующего материала для композитов, обладающих высокой прочностью по отношению к весу, и для применения в условиях, устойчивых к высоким температурам.

Высокая потенциальная прочность углеродного волокна была реализована в 1963 году в процессе, разработанном У. Ваттом, Л. Н. Филлипсом и У. Джонсоном в Королевском авиастроительном заводе в Фарнборо, Хэмпшир . Процесс был запатентован Министерством обороны Великобритании , затем Британская национальная исследовательская корпорация по развитию предоставила лицензию трем компаниям: Rolls-Royce , которые уже производили углеродное волокно; морганит; и Курто . В течение нескольких лет, после успешного использования в 1968 году узла вентилятора из углеродного волокна Hyfil в реактивных двигателях Rolls-Royce Conway самолета Vickers VC10 , [8]Компания Rolls-Royce воспользовалась свойствами нового материала, чтобы выйти на американский рынок со своим авиадвигателем RB-211 с лопатками компрессора из углеродного волокна. К сожалению, лезвия оказались уязвимыми для повреждений от ударов птиц . Эта и другие проблемы вызвали у Rolls-Royce такие неудачи, что компания была национализирована в 1971 году. Завод по производству углеродного волокна был продан, чтобы сформировать Bristol Composite Materials Engineering Ltd [9] (часто называемую Bristol Composites).

В конце 1960-х японцы взяли на себя инициативу в производстве углеродных волокон на основе ПАН. Совместное технологическое соглашение 1970 года позволило Union Carbide производить продукцию японской Toray Industries . Компания Morganite решила, что производство углеродного волокна будет второстепенным по отношению к ее основному бизнесу, в результате чего Courtaulds останется единственным крупным производителем в Великобритании. Неорганический процесс Courtelle на водной основе сделал продукт восприимчивым к примесям, которые не влияли на органический процесс, используемый другими производителями углеродного волокна, что привело к тому, что Courtauld прекратил производство углеродного волокна в 1991 году.

В 1960-х годах экспериментальная работа по поиску альтернативного сырья привела к внедрению углеродных волокон, изготовленных из нефтяного пека, полученного при переработке нефти. Эти волокна содержали около 85% углерода и обладали превосходной прочностью на изгиб. Кроме того, в этот период правительство Японии активно поддерживало разработку углеродного волокна в стране, и несколько японских компаний, таких как Toray, Nippon Carbon, Toho Rayon и Mitsubishi , начали собственные разработки и производство. С конца 1970-х годов на мировой рынок вышли новые типы пряжи из углеродного волокна, предлагающие более высокую прочность на растяжение и более высокий модуль упругости. Например, T400 от Toray с пределом прочности 4000 МПа .и M40, модуль 400 ГПа. Были разработаны промежуточные углеродные волокна, такие как IM 600 из района Тохо с пределом прочности до 6000 МПа. Углеродные волокна от Toray, Celanese и Akzo нашли свое применение в аэрокосмической отрасли от второстепенных до первичных деталей сначала в военных, а затем в гражданских самолетах, таких как самолеты McDonnell Douglas, Boeing, Airbus и United Aircraft Corporation . В 1988 году доктор Джейкоб Лахиджани изобрел сбалансированное углеродное волокно со сверхвысоким модулем Юнга (более 100 Mpsi) и высокой прочностью на разрыв (более 500 kpsi), широко используемое в автомобильной и аэрокосмической промышленности. В марте 2006 года патент был передан Исследовательскому фонду Университета Теннесси . [10]

Структура и свойства

Углеродное волокно часто поставляется в виде непрерывного жгута, намотанного на катушку. Жгут представляет собой пучок из тысяч непрерывных отдельных углеродных нитей, скрепленных вместе и защищенных органическим покрытием или клеем, например полиэтиленоксидом (ПЭО) или поливиниловым спиртом (ПВА). Жгут можно удобно размотать с катушки для использования. Каждая углеродная нить в жгуте представляет собой сплошной цилиндр диаметром 5–10 микрометров и состоит почти исключительно из углерода . Самое раннее поколение (например, T300, HTA и AS4) имело диаметры 16–22 микрометра . [11] Более поздние волокна (например, IM6 или IM600) имеют диаметр примерно 5 микрометров. [11]

Атомная структура углеродного волокна аналогична структуре графита , состоящего из листов атомов углерода, расположенных в правильном шестиугольном порядке ( графеновые листы), разница заключается в том, как эти листы соединяются. Графит представляет собой кристаллический материал, в котором листы уложены параллельно друг другу в правильном порядке. Межмолекулярные силы между листами представляют собой относительно слабые силы Ван-дер-Ваальса , что придает графиту его мягкие и хрупкие характеристики.

В зависимости от предшественника волокна углеродное волокно может быть турбостратным или графитовым, или иметь гибридную структуру с присутствием как графитовых, так и турбостратных частей. В турбостратном углеродном волокне листы атомов углерода беспорядочно сложены или смяты вместе. Углеродные волокна, полученные из полиакрилонитрила (ПАН) , являются турбостратными, тогда как углеродные волокна, полученные из мезофазного пека , являются графитными после термообработки при температурах, превышающих 2200 °С. Турбостратные углеродные волокна, как правило, имеют высокий предел прочности при растяжении , тогда как термически обработанные углеродные волокна, полученные из мезофазного пека, имеют высокий модуль Юнга (т. е. высокую жесткость или сопротивление растяжению под нагрузкой) и высокую теплопроводность ..

Приложения

В 2012 году предполагаемый мировой спрос на углеродное волокно составил 1,7 миллиарда долларов США с предполагаемым ежегодным ростом на 10–12% с 2012 по 2018 год . промышленности с оптимизированными системами смол. [13] [14]

Углеродное волокно может иметь более высокую стоимость, чем другие материалы, что было одним из ограничивающих факторов его внедрения. При сравнении материалов из стали и углеродного волокна для автомобильных материалов углеродное волокно может быть в 10-12 раз дороже. Однако за последнее десятилетие эта надбавка к стоимости снизилась по сравнению с оценками, которые в начале 2000-х годов были в 35 раз дороже, чем сталь. [15]

Композитные материалы

Углеродное волокно в первую очередь используется для усиления композитных материалов , особенно класса материалов, известных как углеродное волокно или полимеры, армированные графитом . Неполимерные материалы также могут использоваться в качестве матрицы для углеродных волокон. Из-за образования карбидов металлов и соображений коррозии углерод имеет ограниченный успех в применении композитов с металлической матрицей . Армированный углерод-углерод (RCC) состоит из графита, армированного углеродным волокном, и используется конструктивно в высокотемпературных приложениях. Волокно также находит применение при фильтрации высокотемпературных газов в качестве электрода с большой площадью поверхности и безупречнымкоррозионной стойкости, а также в качестве антистатического компонента. Формование тонкого слоя углеродных волокон значительно повышает огнестойкость полимеров или термореактивных композитов, поскольку плотный компактный слой углеродных волокон эффективно отражает тепло. [16]

Растущее использование композитов из углеродного волокна вытесняет алюминий из аэрокосмических приложений в пользу других металлов из-за проблем с гальванической коррозией. [17] [18]

Углеродное волокно можно использовать в качестве добавки к асфальту для изготовления электропроводящего асфальтобетона. [19] Использование этого композитного материала в транспортной инфраструктуре, особенно в дорожном покрытии аэропортов, уменьшает некоторые проблемы с зимним обслуживанием, которые приводили к отмене или задержке рейсов из-за наличия льда и снега. Пропуская ток через трехмерную сеть углеродных волокон композитного материала, рассеивает тепловую энергию, что повышает температуру поверхности асфальта, способного растопить лед и снег над ним. [20]

Текстиль

Прекурсорами углеродных волокон являются полиакрилонитрил (ПАН), искусственный шелк и смола . Филаментные нити из углеродного волокна используются в нескольких технологиях обработки: прямое использование для препрега, намотки, пултрузии, ткачества, плетения и т. д. Нить из углеродного волокна оценивается по линейной плотности (вес на единицу длины, т. е. 1 г/1000 г). m = 1 текс ) или по количеству нитей на единицу пряжи, в тысячах. Например, 200 текс для 3000 нитей углеродного волокна в три раза прочнее, чем 1000 нитей из углеродных нитей, но также в три раза тяжелее. Затем эту нить можно использовать для плетения ткани или ткани из углеродного волокна.. Внешний вид этой ткани в основном зависит от линейной плотности пряжи и выбранного переплетения. Некоторые обычно используемые типы переплетения - саржа , сатин и полотно . Углеродные нити также можно вязать или плести .

Микроэлектроды

Углеродные волокна используются для изготовления углеродных микроэлектродов . В этом приложении обычно одиночное углеродное волокно диаметром 5–7 мкм запечатывается в стеклянный капилляр. [21] На кончике капилляра либо герметизируют эпоксидной смолой и полируют, чтобы сделать дисковый микроэлектрод из углеродного волокна, либо волокно обрезают до длины 75–150 мкм, чтобы сделать цилиндрический электрод из углеродного волокна. Микроэлектроды из углеродного волокна используются либо в амперометрии , либо в циклической вольтамперометрии с быстрым сканированием для обнаружения биохимических сигналов.

Гибкое отопление

Несмотря на то, что углеродные волокна известны своей электропроводностью, сами по себе они могут проводить только очень слабые токи. При вплетении в более крупные ткани их можно использовать для надежного обеспечения (инфракрасного) нагрева в приложениях, требующих гибких электрических нагревательных элементов, и они могут легко поддерживать температуру выше 100 ° C. Многие примеры этого типа применения можно увидеть в предметах одежды и одеял с подогревом, сделанных своими руками . Благодаря своей химической инертности его можно относительно безопасно использовать среди большинства тканей и материалов; однако шорты, вызванные складыванием материала, приведут к повышенному выделению тепла и могут привести к пожару.

Синтез

- Полимеризация акрилонитрила в ПАН,

- Циклизация при низкотемпературном процессе,

- Высокотемпературная окислительная обработка карбонизацией (удаление водорода). После этого начинается процесс графитизации, при котором азот удаляется, а цепи соединяются в графитовые плоскости.

Каждая углеродная нить производится из полимера , такого как полиакрилонитрил (ПАН), искусственный шелк или нефтяной пек . Все эти полимеры известны как прекурсоры . Для синтетических полимеров, таких как ПАН или вискоза, прекурсор сначала прядут в филаментные нити с использованием химических и механических процессов для первоначального выравнивания молекул полимера таким образом, чтобы улучшить конечные физические свойства готового углеродного волокна. Составы предшественников и механические процессы, используемые при прядении комплексных нитей, могут различаться у разных производителей. После вытягивания или прядения нити из полимерных нитей нагревают для отделения неуглеродных атомов ( карбонизация ).), производя окончательное углеродное волокно. Нити из углеродных волокон могут быть дополнительно обработаны для улучшения эксплуатационных качеств, а затем намотаны на бобины . [22]

Обычный метод производства включает нагрев скрученных нитей ПАН примерно до 300 ° C на воздухе, что разрушает многие водородные связи и окисляет материал. Окисленный ПАН затем помещают в печь с инертной атмосферой газа, такого как аргон , и нагревают примерно до 2000 ° C, что вызывает графитизацию материала, изменяя структуру молекулярных связей. При нагревании в правильных условиях эти цепи соединяются бок о бок (лестничные полимеры), образуя узкие листы графена , которые в конечном итоге сливаются, образуя единую столбчатую нить. В результате обычно получается 93–95% углерода. Волокно более низкого качества может быть изготовлено из смолы или вискозы.в качестве прекурсора вместо ПАН. Углерод может быть дополнительно усилен в виде высокомодульного или высокопрочного углерода в процессе термообработки. Углерод, нагретый в диапазоне 1500–2000 °С (карбонизация), проявляет наибольшую прочность на растяжение (5650 МПа , или 820 000 фунтов на квадратный дюйм ), а углеродное волокно, нагретое от 2500 до 3000 °С (графитирование), демонстрирует более высокий модуль упругости (531 ГПа ). или 77 000 000 фунтов на квадратный дюйм).

Смотрите также

- Базальтовое волокно

- Полимер, армированный углеродным волокном

- Керамический материал, армированный углеродным волокном

- Углеродная нанотрубка

- ESD-материалы

- графен

Рекомендации

- ^ Чаудхари, Аниша; Гупта, Винай; Теотия, Сатиш; Ниманпуре, Субхаш; Раджак, Дипен К. (01.01.2021), «Электромагнитные экранирующие возможности композитов с металлической матрицей» , в Brabazon, Dermot (ed.), Encyclopedia of Materials: Composites , Oxford: Elsevier, стр. 428–441, ISBN 978-0-12-819731-8, получено 14 февраля 2022 г.

- ^ Бхатт, Пуджа (2017). Углеродные волокна: производство, свойства и возможности использования (диссертация). Архивировано из оригинала 30 апреля 2021 г. Проверено 25 июля 2021 г. .

- ^ Стройнишки вестник - Машиностроительный журнал . ISSN 2536-3948 https://www.sv-jme.eu/?ns_articles_pdf=/ns_articles/files/ojs/43/submission/copyedit/43-130-1-CE.pdf&id=2847 .

{{cite journal}}: Отсутствует или пусто|title=( помощь ) - ^ Дэн, Юлян (2007). Электронные межсоединения из углеродного волокна (PDF) (тезис). Архивировано (PDF) из оригинала 04 апреля 2019 г .. Проверено 02 марта 2017 г. .

- ^ «Высокоэффективные углеродные волокна» . Национальные исторические химические памятники . Американское химическое общество. 2003. Архивировано из оригинала 27 апреля 2014 г .. Проверено 26 апреля 2014 г. .

- ^ "Одаренные люди, работавшие на Эдисона" . Служба национальных парков. Архивировано из оригинала 07 февраля 2015 г. . Проверено 1 декабря 2014 г. .

- ↑ US 2957756 , Бэкон, Роджер, «Нитистый графит и способ его производства», выпущено 25 октября 1960 г.

- Викискладе есть медиафайлы по теме стенда . Международный рейс : 481. 26 сентября 1968 г. Архивировано из оригинала 14 августа 2014 г. Проверено 14 августа 2014 г. - из глобального архива Flight.

- Викискладе есть медиафайлы по теме Rolls-Royce . www.gracesguide.co.uk . Проверено 22 сентября 2020 г. .

- ^ US 4915926 , Лахиджани, Джейкоб, «Сбалансированные углеродные волокна со сверхвысоким модулем и высокой прочностью на разрыв», опубликовано 10 апреля 1990 г.

- ^ б Кантуэлл , WJ; Мортон, Дж. (1991). «Ударопрочность композитных материалов - обзор». Композиты . 22 (5): 347–362. doi : 10.1016/0010-4361(91)90549-V .

- ^ Дас, Суджит; Уоррен, Джош; Уэст, Девин (май 2016 г.). «Анализ конкурентоспособности глобальной цепочки поставок композитов из углеродного волокна» (PDF) . Центр анализа производства чистой энергии. Архивировано (PDF) из оригинала 29 марта 2017 г .. Проверено 24 мая 2017 г. .

- ^ «Отчет о рынке: Мировой рынок композитов из углеродного волокна» . Акмит Маркет Аналитик. Май 2016 г. Архивировано из оригинала 02 сентября 2011 г.

- ^ Хиллермайер, Роман В .; Хассон, Тарек; Фридрих, Ларс; Болл, Седрик (2013). «Усовершенствованная технология матричной термореактивной смолы для крупносерийного производства автомобильных композитных конструкций следующего поколения» (PDF) . Серия технических документов SAE . Том. 1. Технический документ SAE. дои : 10.4271/2013-01-1176 . Архивировано из оригинала (PDF) 21 сентября 2015 г.

- ↑ Брегар , Билл (5 августа 2014 г.). «Цена удерживает углеродное волокно от массового внедрения - Новости пластмасс» . Новости пластмасс . Атланта: Crain Communications, Inc. Архивировано из оригинала 09 декабря 2016 г .. Проверено 25 мая 2017 г. .

- ^ Чжао, З .; Гоу, Дж. (2009). «Повышение огнестойкости термореактивных композитов, модифицированных углеродными нановолокнами» . науч. Технол. Доп. Матер . 10 (1): 015005. Бибкод : 2009STAdM..10a5005Z . doi : 10.1088/1468-6996/10/1/015005 . ПМС 5109595 . PMID 27877268 .

- ^ Банис, Дэвид; Марсо, Дж. Артур; Мохагех, Майкл (июль 1999 г.). «Дизайн против коррозии» . Аэро . №7. Боинг. Архивировано из оригинала 2013-09-02 . Проверено 7 мая 2018 г. .

- ^ Уорик, Грэм; Норрис, Гай (06 мая 2013 г.). «Металлики возвращаются с производственными достижениями» . Неделя авиации и космических технологий . Архивировано из оригинала 27 апреля 2015 г.

- ^ Нотани, Мохаммад Али; Арабзаде, Али; Джейлан, Халил; Ким, Сонхван (июнь 2019 г.). «Влияние свойств углеродного волокна на объемные характеристики и омический нагрев электропроводящего асфальтобетона». Журнал материалов в области гражданского строительства . НАС. 31 (9): 04019200. doi : 10.1061/(ASCE)MT.1943-5533.0002868 . S2CID 198395022 .

- ^ Арабзаде, Али; Нотани, Мохаммад Али; Заде, Аюб Каземян; Нахви, Али; Сассани, Алиреза; Джейлан, Халил (15 сентября 2019 г.). «Электропроводящий асфальтобетон: альтернатива автоматизации работ по зимнему ремонту транспортной инфраструктуры». Композиты Часть B: Инжиниринг . НАС. 173 : 106985. doi : 10.1016/j.compositesb.2019.106985 . S2CID 189994116 .

- ^ Пайк, Кэролайн М .; Грабнер, Чад П.; Харкинс, Эми Б. (04 мая 2009 г.). «Изготовление амперометрических электродов» . Журнал визуализированных экспериментов (27): 1040. doi : 10.3791/1040 . ПВК 2762914 . PMID 19415069 .

- ^ "Как производится углеродное волокно?" . Золтек. 2017-08-10. Архивировано из оригинала 19 марта 2015 г.

Внешние ссылки

| Викискладе есть медиафайлы, связанные с углеродными волокнами . |

- Изготовление углеродного волокна

- Как делают углеродное волокно

- Углеродные волокна – первые 5 голых лет

- Волокна

- Американские изобретения

- Аллотропы углерода

- Синтетические волокна

- Тканые ткани

- Нетканые материалы

- Чистые ткани