Установка замедленного коксования - это установка для коксования , процесс которой заключается в нагреве исходной остаточной нефти до температуры термического крекинга в печи с несколькими параллельными проходами. Это расщепляет тяжелые, длинноцепочечные углеводородные молекулы остаточной нефти на газойль коксования и нефтяной кокс . [1] [2] [3]

Замедленное коксование - один из единичных процессов, используемых на многих нефтеперерабатывающих заводах . На соседней фотографии изображена установка замедленного коксования с 4 барабанами. Однако более крупные агрегаты имеют тандемные пары барабанов, некоторые из которых содержат до 8 барабанов, каждый из которых может иметь диаметр до 10 метров и общую высоту до 43 метров. [4]

Выход кокса от процесса замедленного коксования составляет примерно от 18 до 30 процентов от веса остаточного масла в сырье, в зависимости от состава сырья и рабочих параметров. Многие нефтеперерабатывающие заводы по всему миру производят от 2000 до 3000 тонн нефтяного кокса в день, а некоторые производят даже больше. [5]

Принципиальная схема и описание [ править ]

Эта статья требует дополнительных ссылок для проверки . ( март 2017 г. ) ( Узнайте, как и когда удалить это сообщение-шаблон ) |

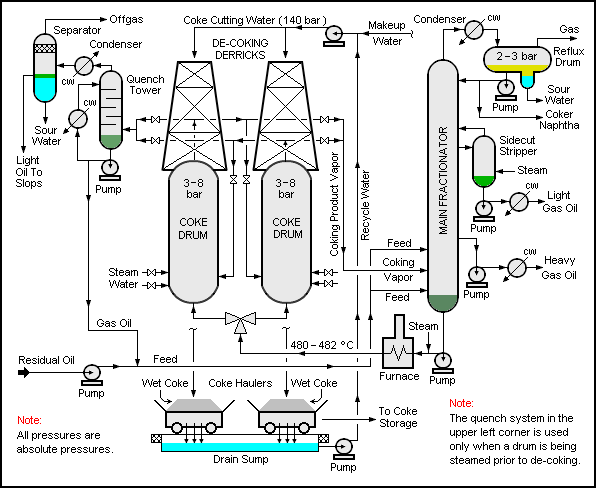

Блок- схема и описание в этом разделе основаны на установке замедленного коксования с одной парой коксовых барабанов и одной печью для сырья. Однако, как упоминалось выше, более крупные агрегаты могут иметь до 4 пар барабанов (всего 8 барабанов), а также по печи для каждой пары коксовых барабанов.

Остаточное масло из установки вакуумной перегонки (иногда включая высококипящие масла из других источников на нефтеперерабатывающем заводе) закачивается в нижнюю часть ректификационной колонны, называемой главным ректификационным аппаратом. Оттуда он закачивается вместе с некоторым количеством нагнетаемого пара в топку, работающую на топливе, и нагревается до температуры термического крекинга около 480 ° C. Термический крекинг начинается в трубе между печью и первыми коксовыми барабанами и заканчивается в коксовом барабане, который находится в рабочем состоянии. Вводимый пар помогает свести к минимуму отложение кокса внутри печных труб.

Закачка поступающей остаточной нефти в нижнюю часть основной фракционирующей колонны, а не непосредственно в печь, предварительно нагревает остаточную нефть, заставляя ее контактировать с горячими парами в нижней части ректификационной колонны. В то же время некоторые горячие пары конденсируются в высококипящую жидкость, которая возвращается обратно в печь вместе с горячим остаточным маслом.

Когда в барабане происходит крекинг, газойль и более легкие компоненты образуются в паровой фазе и отделяются от жидкости и твердых частиц. Выходящий из барабана поток представляет собой пар, за исключением уноса какой-либо жидкости или твердых частиц, и направляется в главный ректификационный аппарат, где он разделяется на фракции с желаемой точкой кипения.

Твердый кокс осаждается и остается в коксовом барабане в пористой структуре, которая позволяет течь через поры. В зависимости от используемого общего цикла коксового барабана, коксовый барабан может заполняться от 16 до 24 часов.

После того, как первый барабан заполнится затвердевшим коксом, горячая смесь из печи переключается на второй барабан. Во время заполнения второго барабана заполненный первый барабан обрабатывается паром, чтобы снизить содержание углеводородов в нефтяном коксе, а затем закаливается водой для его охлаждения. Верхняя и нижняя части заполненного коксового барабана удаляются, и твердый нефтяной кокс затем вырезается из коксового барабана с помощью водяного сопла высокого давления, где он падает в яму, подушку или водоотвод для утилизации на хранение.

Состав кокса [ править ]

В приведенной ниже таблице показан широкий диапазон составов сырого нефтяного кокса (называемого зеленым коксом [6] ), полученного в установке замедленного коксования, и соответствующие составы после прокаливания сырого кокса при 2375 ° F (1302 ° C):

| Компонент | Зеленый кокс в исходном состоянии | Кокс кальцинирован при 2375 ° F |

|---|---|---|

| Связанный углерод, мас.% | 80 - 95 | 98,0 - 99,5 |

| Водород, мас.% | 3,0 - 4,5 | 0,1 |

| Азот, мас.% | 0,1 - 0,5 | |

| Сера, мас.% | 0,2 - 6,0 | |

| Летучие вещества, мас.% | 5–15 | 0,2 - 0,8 |

| Влажность,% масс. | 0,5 - 10 | 0,1 |

| Зола, мас.% | 0,1 - 1,0 | 0,02 - 0,7 |

| Плотность, г / см 3 | 1,2 - 1,6 | 1,9 - 2,1 |

| Металлы, вес ppm: | ||

| Алюминий | 15–100 | 15–100 |

| Бор | 0,1 - 15 | 0,1 - 15 |

| Кальций | 25–500 | 25–500 |

| Хром | 5–50 | 5–50 |

| Кобальт | 10–60 | 10–60 |

| Железо | 50–5000 | 50–5000 |

| Марганец | 2–100 | 2–100 |

| Магний | 10 - 250 | 10 - 250 |

| Молибден | 10–20 | 10–20 |

| Никель | 10–500 | 10–500 |

| Калий | 20–50 | 20–50 |

| Кремний | 50–600 | 50–600 |

| Натрий | 40 - 70 | 40 - 70 |

| Титана | 2–60 | 2–60 |

| Ванадий | 5–500 | 5–500 |

История [ править ]

Нефтяной кокс был впервые произведен в 1860-х годах на первых нефтеперерабатывающих заводах в Пенсильвании, которые кипятили масло в небольших перегонных кубах из железа для извлечения керосина , столь необходимого лампового масла. Перегонные кубы нагревали дровами или углем, устроенными под ними, что перегревало и закоксовывало масло у дна. После завершения перегонки кубу давали остыть, и рабочие могли выкапывать кокс и смолу. [7]

- В 1913 году Уильям Мерриам Бертон, работавший химиком на нефтеперерабатывающем заводе Standard Oil в Индиане в Уайтинге, штат Индиана , получил патент [8] на разработанный им процесс термического крекинга Бертона. Позже он стал президентом Standard Oil of Indiana, прежде чем уйти на пенсию.

- В 1929 году на основе процесса термического крекинга Бертона компания Standard Oil of Indiana построила первую установку замедленного коксования. Это требовало очень трудного ручного коксоудаления. [7]

- В конце 1930-х годов Shell Oil разработала гидравлическое коксоудаление с использованием воды под высоким давлением на своем нефтеперерабатывающем заводе в Вуд-Ривер, штат Иллинойс . Благодаря наличию двух коксовых барабанов замедленное коксоудаление стало полунепрерывным процессом. [7]

- Начиная с 1955 г., рост использования замедленного коксования увеличился.

- По состоянию на 2002 год в мире насчитывалось 130 нефтеперерабатывающих заводов, производящих 172 000 тонн нефтяного кокса в день. [9] Согласно этим всемирным данным, около 59 коксовых установок работали в Соединенных Штатах и производили 114 000 тонн кокса в день. [9]

Использование нефтяного кокса [ править ]

Кокс, получаемый из установки замедленного коксования, имеет множество коммерческих применений и применений. [7] [10] [11] Наибольшее использование в качестве топлива.

Зеленый кокс используется в следующих целях:

- В качестве топлива для обогревателей помещений , крупных промышленных парогенераторов , устройств сжигания в псевдоожиженном слое , установок с комбинированным циклом интегрированной газификации (IGCC) и цементных печей.

- В литейных цехах карбида кремния

- Для производства доменного кокса

Использование прокаленного кокса:

- В качестве анодов при производстве алюминия

- При производстве диоксида титана

- В качестве углерода в рейзере чугуна и стали решениями

- Производство графитовых электродов и других изделий из графита, таких как графитовые щетки, используемые в электрическом оборудовании.

- В углеродных конструкционных материалах

Другие процессы производства нефтяного кокса [ править ]

Существуют и другие процессы переработки нефти для производства нефтяного кокса, а именно процессы жидкого коксования и Flexicoking [12] [13], оба из которых были разработаны и лицензированы ExxonMobil Research and Engineering. Первая коммерческая установка была введена в эксплуатацию в 1955 году. Сорок три года спустя, по состоянию на 1998 год, было 18 таких установок, работающих по всему миру [14], из которых 6 находились в Соединенных Штатах.

Существуют и другие подобные процессы коксования, но они не производят нефтяного кокса. Например, установка мгновенного коксования Lurgi-VZK, которая производит кокс путем пиролиза биомассы. [15]

Ссылки [ править ]

- ^ Гэри, JH; Хандверк, GE (1984). Технология и экономика нефтепереработки (2-е изд.). Марсель Деккер, Inc. ISBN 0-8247-7150-8.

- Перейти ↑ Leffler, WL (1985). Нефтепереработка для нетехнических специалистов (2-е изд.). Книги PennWell. ISBN 0-87814-280-0.

- ^ Глоссарий нефтяного кокса

- ^ Инновации в отложенном коксовании и новые тенденции в дизайне

- ^ Персонал (ноябрь 2002 г.). «Процессы нефтепереработки 2002 г.». Переработка углеводородов : 85–147. ISSN 0887-0284 .

- ^ Нефтяной кокс на веб-сайтеКомпендиума химической терминологии ИЮПАК

- ^ a b c d Учебное пособие: Основы отложенного коксования, архивировано 13 августа 2012 г. в Wayback Machine (написано Полом Эллисом и Кристофером Полом из Great Lakes Carbon Corporation)

- ^ Номер патента США 0149667

- ^ a b Персонал (31 декабря 2002 г.). «Мировое исследование нефтепереработки 2002 г.». Нефтегазовый журнал : 68–111. ISSN 0030-1388 .

- ^ Замедленное коксование, привлекательная альтернатива (Франц Б. Эрхардт, Conoco Oil Company на конференции по нефти и газу Ближнего Востока в Бахрейне )

- ^ Использование нефтяного кокса для обжига цементных печей , Э. Каплан и Н. Неддер, Nesher Israel Cement Enterprises Ltd., представленный на технической конференции по цементной промышленности, IEEE-IAS / PCA, в Ванкувере, Британская Колумбия , Канада , апрель – май , 2001 г.

- ^ Джон С. МакКетта (редактор) (1994). Энциклопедия химической обработки и дизайна (том 48) . CRC. ISBN 0-8247-2498-4.CS1 maint: дополнительный текст: список авторов ( ссылка )

- ^ Жан-Франсуа Ле Паж; Сами Шатила; Майкл Дэвидсон (1992). Переработка остатков и тяжелой нефти . Издания Technip. ISBN 2-7108-0621-5.

- ^ Персонал (ноябрь 1998 г.). «Процессы нефтепереработки 1998 г.». Переработка углеводородов : 53–112. ISSN 0887-0284 .

- ^ Стратегия преобразования биомассы в жидкость (BTL) Lurgi [ постоянная мертвая ссылка ] Д-р Людольф Пласс, д-р Армин Гюнтер и Пьетро Ди Занно, Конгресс по преобразованию биомассы в жидкость (BTL), Берлин (прокрутите вниз до pdf страницы 9 из 21 pdf страницы)

Внешние ссылки [ править ]

| Викискладе есть медиафайлы по теме НПЗ . |

- Глоссарий для кокеров и связанные темы