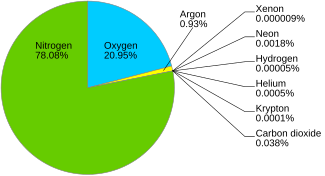

В воздухоразделительной установке атмосферный воздух разделяется на основные компоненты, обычно азот и кислород , а иногда также аргон и другие инертные инертные газы .

Наиболее распространенный метод разделения воздуха - фракционная перегонка . Установки криогенного разделения воздуха (ВРУ) предназначены для подачи азота или кислорода и часто для совместного производства аргона. Другие методы, такие как мембранная, адсорбция при переменном давлении (PSA) и адсорбция при переменном давлении (VPSA), коммерчески используются для отделения одного компонента от обычного воздуха. Кислород , азот и аргон высокой чистоты , используемые для изготовления полупроводниковых приборов , требуют криогенной дистилляции. Точно так же единственный жизнеспособный источник инертных газов - неон , криптон и ксенон.перегонка воздуха с использованием как минимум двух ректификационных колонн .

Процесс криогенной дистилляции [ править ]

Чистые газы можно отделить от воздуха, сначала охладив его до сжижения, а затем избирательно перегоняя компоненты при их различных температурах кипения. Этот процесс позволяет получать газы высокой чистоты, но требует больших затрат энергии. Этот процесс был впервые применен Карлом фон Линде в начале 20 века и до сих пор используется для производства газов высокой чистоты. Он разработал его в 1895 году; процесс оставался чисто академическим в течение семи лет, прежде чем он был впервые использован в промышленных приложениях (1902 г.). [2]

Процесс криогенного разделения [3] [4] [5] требует очень плотной интеграции теплообменников и разделительных колонн для получения хорошего КПД, а вся энергия для охлаждения обеспечивается за счет сжатия воздуха на входе в установку.

Для достижения низких температур дистилляции воздухоразделительной установке требуется цикл охлаждения , работающий за счет эффекта Джоуля-Томсона , а холодное оборудование должно храниться в изолированном корпусе (обычно называемом «холодным боксом»). Охлаждение газов требует большого количества энергии для работы этого холодильного цикла и осуществляется воздушным компрессором . Современные ВРЕТ использовать расширительную турбину для охлаждения; Выход расширителя помогает управлять воздушным компрессором, повышая его эффективность. Процесс состоит из следующих основных шагов: [ необходима ссылка ]

- Перед сжатием воздух предварительно фильтруется от пыли.

- Воздух сжимается, при этом конечное давление подачи определяется извлечением и жидким состоянием (газ или жидкость) продуктов. Типичное давление составляет от 5 до 10 бар. Воздушный поток также может быть сжат до различных давлений для повышения эффективности ASU. Во время сжатия вода конденсируется в межступенчатых охладителях.

- Технологический воздух обычно проходит через слой молекулярного сита , который удаляет любой оставшийся водяной пар, а также углекислый газ , который может замерзнуть и закупорить криогенное оборудование. Молекулярные сита часто предназначены для удаления любых газообразных углеводородов из воздуха, поскольку они могут стать проблемой при последующей перегонке воздуха, что может привести к взрывам. [6] Слой молекулярных сит необходимо регенерировать. Это достигается путем установки нескольких агрегатов, работающих в попеременном режиме, и использования сухого отходящего газа, образующегося при совместном производстве, для десорбции воды.

- Технологический воздух проходит через встроенный теплообменник (обычно пластинчато-ребристый теплообменник ) и охлаждается против криогенных потоков продукта (и отходов). Часть воздуха разжижается с образованием жидкости, обогащенной кислородом. Оставшийся газ более богат азотом и перегоняется до почти чистого азота (обычно <1 ppm) в ректификационной колонне высокого давления (HP). Конденсатор этой колонки требует охлаждения , которое получается из расширения более богатый кислородом поток далее через клапан или через расширитель , (обратный компрессор).

- В качестве альтернативы конденсатор можно охладить путем обмена теплом с ребойлером в дистилляционной колонне низкого давления (LP) (работающей при 1,2–1,3 бар абс.), Когда ASU производит чистый кислород. Чтобы свести к минимуму затраты на сжатие, комбинированный конденсатор / ребойлер колонн ВД / НД должен работать при разнице температур всего 1-2 К, что требует паяных алюминиевых пластинчатых теплообменников. Типичная чистота кислорода составляет от 97,5% до 99,5% и влияет на максимальное извлечение кислорода. Охлаждение, необходимое для производства жидких продуктов, достигается за счет эффекта Джоуля-Томсона в детандере, который подает сжатый воздух непосредственно в колонну низкого давления. Следовательно, определенная часть воздуха не подлежит разделению и должна покидать колонну низкого давления в виде потока отходов из ее верхней части.

- Поскольку температура кипения аргона (87,3 К при стандартных условиях) находится между температурой кипения кислорода (90,2 К) и азота (77,4 К), аргон накапливается в нижней части колонны низкого давления. При производстве аргона отвод паров осуществляется из колонны низкого давления, где концентрация аргона самая высокая. Его направляют в другую колонку, очищая аргон до желаемой чистоты, из которой жидкость возвращается в то же место в колонне LP. Использование современных структурированных насадок с очень низкими перепадами давления позволяет аргону иметь примеси менее 1 ppm. Хотя аргон присутствует в количестве менее 1% входящего потока, воздушная колонна с аргоном требует значительного количества энергии из-за высокой степени дефлегмации (около 30), необходимой в колонне с аргоном. Охлаждение аргонной колонны может осуществляться от холодной расширенной богатой жидкости или жидким азотом.

- Наконец, продукты, произведенные в газовой форме, нагреваются от поступающего воздуха до температуры окружающей среды. Это требует тщательно продуманной интеграции тепла, которая должна обеспечивать устойчивость к возмущениям (из-за переключения слоев молекулярных сит [7] ). Также может потребоваться дополнительное внешнее охлаждение во время запуска.

Разделенные продукты иногда поставляются по трубопроводам крупным промышленным потребителям вблизи производственного предприятия. Транспортировка продуктов на большие расстояния осуществляется путем отгрузки жидких продуктов в больших количествах или в виде сосудов Дьюара или газовых баллонов для небольших количеств.

Некриогенные процессы [ править ]

Адсорбция при переменном давлении обеспечивает отделение кислорода или азота от воздуха без разжижения. Процесс происходит при температуре окружающей среды; цеолит (молекулярная губка) подвергается воздействию воздуха под высоким давлением, затем воздух выпускается и адсорбированная пленка требуемого газа высвобождается. Размер компрессора значительно меньше, чем у завода по сжижению газа, и портативные концентраторы кислорода сделаны таким образом, чтобы обеспечивать воздух, обогащенный кислородом, для медицинских целей. Адсорбция с вакуумным качанием представляет собой аналогичный процесс; газообразный продукт выделяется из цеолита при давлении ниже атмосферного.

Мембранные технологии могут обеспечить альтернативные подходы к разделению воздуха с меньшим энергопотреблением. Например, изучается ряд подходов к производству кислорода. Полимерные мембраны, работающие, например, при температуре окружающей среды или при высоких температурах, могут производить воздух, обогащенный кислородом (25-50% кислорода). Керамические мембраны могут обеспечивать кислород высокой чистоты (90% и более), но для работы требуются более высокие температуры (800-900 ° C). Эти керамические мембраны включают мембраны для переноса ионов (ITM) и мембраны для переноса кислорода (OTM). Air Products and Chemicals Inc и Praxair разрабатывают плоские ITM и трубчатые системы OTM,.

Мембранное разделение газов используется для подачи бедных кислородом и богатых азотом газов вместо воздуха для заполнения топливных баков лайнеров реактивных двигателей, что значительно снижает вероятность случайных пожаров и взрывов. И наоборот, мембранное разделение газов в настоящее время используется для обеспечения воздуха, обогащенного кислородом, пилотам, летящим на больших высотах в самолетах без герметичных кабин.

Обогащенный кислородом воздух можно получить, используя различную растворимость кислорода и азота. Кислород более растворим в воде, чем азот, поэтому при дегазации воздуха из воды можно получить поток с 35% -ным содержанием кислорода. [8]

Приложения [ править ]

Сталь [ править ]

В сталеплавильном производстве кислород необходим для основного кислородного производства стали . Сегодня современное производство стали с кислородным фильтром требует почти двух тонн кислорода на тонну стали. [9]

Аммиак [ править ]

Азот, используемый в процессе Габера для производства аммиака . [10]

Угольный газ [ править ]

Для проектов газификации угля требуется большое количество кислорода ; криогенные установки производительностью 3000 т / сутки встречаются в некоторых проектах. [11]

Инертный газ [ править ]

Инертизация резервуаров для хранения азота на судах и резервуаров для нефтепродуктов или для защиты пищевых масел от окисления. [ необходима цитата ]

См. Также [ править ]

- Луи Поль Кайлете

- Криогенная азотная установка

- Криогенная кислородная установка

- Разделение газов

- Газ в жидкости

- Цикл Хэмпсона – Линде

- Промышленные газы

- Сжижение газов

- Жидкий воздух

- Кислородный концентратор

- Цикл Сименса

Ссылки [ править ]

- ^ Информационный бюллетень НАСА о Земле (обновлено в ноябре 2007 г.)

- ^ "Крутые изобретения" (PDF) . Институт инженеров-химиков. Сентябрь 2010. Архивировано из оригинального (PDF) 13 января 2014 года . Проверено 12 января 2014 .

- ^ Латимер, RE (1967). «Перегонка воздуха». Прогресс химического машиностроения . 63 (2): 35–59.

- ^ Агроэл, R. (1996). «Синтез конфигураций ректификационных колонн для многокомпонентного разделения». Промышленные и инженерные химические исследования . 35 (4): 1059. DOI : 10.1021 / ie950323h .

- Перейти ↑ Castle, WF (2002). «Разделение и сжижение воздуха: последние события и перспективы на начало нового тысячелетия». Международный журнал холода . 25 : 158–172. DOI : 10.1016 / S0140-7007 (01) 00003-2 .

- ^ Твердые частицы от лесных пожаров вызвали взрыв в воздухоразделительной установке завода « Газ-жидкость », см. Файнштейн, В.И. (2007). «Предоставление взрывозащищенных воздухоразделительных устройств в современных условиях». Химическая и нефтяная инженерия . 43 : 96–101. DOI : 10.1007 / s10556-007-0018-8 .

- Перейти ↑ Vinson, DR (2006). «Технология контроля разделения воздуха». Компьютеры и химическая инженерия . 30 (10–12): 1436–1446. DOI : 10.1016 / j.compchemeng.2006.05.038 .

- ^ Галли, F; Комацци, А; Превитали, Д; Manenti, F; Bozzano, G; Bianchi, CL; Пирола, К. (2017). «Производство воздуха, обогащенного кислородом, путем десорбции из воды: экспериментальные данные, моделирование и экономическая оценка». Компьютеры и химическая инженерия . 102 : 11–16. DOI : 10.1016 / j.compchemeng.2016.07.031 .

- ^ Фланк, Уильям Х .; Abraham, Martin A .; Мэтьюз, Майкл А. (2009). Инновации в промышленной и инженерной химии: век достижений и перспективы нового тысячелетия . Американское химическое общество. ISBN 9780841269637.

- ↑ Вингейт, Филиппа; Гиффорд, Клайв; Treays, Ребекка (1992). Основы науки . Usborne. ISBN 9780746010112.

жидкий азот, используемый в процессе Габера для производства аммиака.

- ^ Хигман, Кристофер; ван дер Бургт, Маартен (2008). Газификация (2-е издание) . Эльзевир. п. 324.

Внешние ссылки [ править ]

| Викискладе есть медиафайлы по теме разделения воздуха . |

- Моделирование воздухоразделительных установок