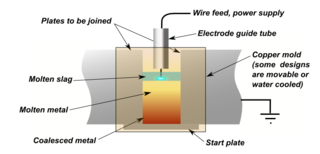

Электрошлаковая сварка (ЭШС) - это высокопроизводительный однопроходный процесс сварки толстых (от 25 мм до примерно 300 мм) материалов в вертикальном или близком к вертикальному положении. (ESW) похожа на электрогазовую сварку , но основное отличие состоит в том, что дуга зажигается в другом месте. Сначала электрическая дуга зажигается проволокой, которая подается в желаемое место сварного шва, а затем добавляется флюс. Дополнительный флюс добавляется до тех пор, пока расплавленный шлак , достигнув кончика электрода, не погасит дугу. Затем проволока непрерывно подается через расходную направляющую трубку (при желании может колебаться) на поверхности металлических заготовок, и затем присадочный металл плавится, используя электрическое сопротивление расплавленного шлака, чтобы вызватьслияние . Затем проволока и трубка движутся вверх по заготовке, в то время как медный стопорный башмак, который был установлен на место перед запуском (при желании может иметь водяное охлаждение), используется для сохранения сварного шва между свариваемыми пластинами. Электрошлаковая сварка используется в основном для соединения листов и / или профилей из низкоуглеродистой стали с очень большой толщиной. Его также можно использовать для стальных конструкций, если соблюдаются определенные меры предосторожности, и для алюминиевых шин большого сечения. [1] В этом процессе используется постоянное напряжение (DC), обычно в диапазоне от 600 А до 40-50 В, для более толстых материалов требуются более высокие токи. Поскольку дуга гаснет, это не дуговый процесс.

История [ править ]

Этот процесс был запатентован Робертом К. Хопкинсом в США в феврале 1940 г. (патент 2191481) и разработан и усовершенствован в Институте Патона в Киеве, СССР в 1940-х годах. Метод Патона был представлен на западе на Брюссельской торговой ярмарке 1950 года. [2] Первое широкое применение в США было в 1959 году компанией General Motors Electromotive Division , Чикаго, для изготовления рам тяговых двигателей. В 1968 году братья Хобартиз Троя, штат Огайо, выпустила ряд машин для использования в судостроении, строительстве мостов и крупных строительных конструкций. По оценкам, в период с конца 1960-х до конца 1980-х годов только в Калифорнии с помощью электрошлакового способа сварки было сварено более миллиона ребер жесткости. Два самых высоких здания в Калифорнии были сварены с использованием процесса электрошлаковой сварки - здание Bank of America в Сан-Франциско и здания-близнецы Security Pacific в Лос-Анджелесе. Землетрясения Northridge и землетрясение Лома Prietaпредоставили «реальный» тест для сравнения всех сварочных процессов. После землетрясения в Нортридже один миллиард долларов потребовался для ремонта сварных трещин, распространяющихся в сварных швах, выполненных с помощью безгазовой порошковой проволоки, в то время как ни в одном из сотен тысяч сварных швов, выполненных на непрерывных пластинах, сваренных с помощью сварочной проволоки, не возникло никаких отказов или распространения трещин. Электрошлаковая сварка. [3] [ не удалось проверить ]

Однако Федеральное управление шоссейных дорог (FHWA) контролировало новый процесс и обнаружило, что электрошлаковая сварка из-за очень большого количества используемого ограниченного тепла дает крупнозернистый и хрупкий сварной шов, и в 1977 году запретило использование процесса для многих применений. [4] FHWA заказал исследования у университетов и промышленности, и в качестве замены была разработана улучшенная электрошлаковая сварка в узкие зазоры (NGI-ESW) . Мораторий FHWA был отменен в 2000 г. [5]

Преимущества [ править ]

Преимущества этого процесса включают в себя высокие скорости осаждения металла - он может укладывать металл со скоростью от 15 до 20 кг в час (35-45 фунтов / час) на электрод - и его способность сваривать толстые материалы. Многие сварочные процессы требуют более одного прохода для сварки толстых заготовок, но часто для электрошлаковой сварки достаточно одного прохода. Этот процесс также очень эффективен, поскольку подготовка швов и обработка материалов сводятся к минимуму, а использование присадочного металла является высоким. Этот процесс также является безопасным и чистым, без вспышки дуги и с низким разбрызгиванием или деформацией при сварке. Электрошлаковая сварка легко поддается механизации, что снижает потребность в квалифицированных сварщиках-ручных.

Один электрод обычно используется для сварки материалов толщиной от 25 до 75 мм (от 1 до 3 дюймов), а для более толстых деталей обычно требуется больше электродов. Максимальная толщина заготовки, которая когда-либо успешно сваривалась, составляла 0,91 м (36 дюймов), что требовало одновременного использования шести электродов. [ необходима цитата ]

Ссылки [ править ]

- Перейти ↑ Leroux, Bertrand (2015). «ЭЛЕКТРОШЛАГОВАЯ СВАРКА (ESW): новая возможность для плавильных заводов сваривать алюминиевые шины». Легкие металлы 2015 . Общество минералов, металлов и материалов. С. 837–842. DOI : 10.1007 / 978-3-319-48248-4_141 . ISBN 978-3-319-48610-9.

- ^ Пирес, Дж. Роберто; Лоурейро, Алтино; Болмшё, Гуннар (2005). Сварочные роботы: технология, системные вопросы и применение . Нью-Йорк: Спрингер. п. 11 . ISBN 1-85233-953-5.

- ↑ Бонг, Уильям Л. (февраль 2009 г.). «История электрошлаковой сварки опор и мостов высотных зданий» . Arcmatic. Архивировано из оригинала на 2009-02-09 . Проверено 16 июня 2009 .

- Перейти ↑ Lindberg, HA (февраль 1977 г.). «Примечание: электрошлаковая сварка» . Федеральное управление автомобильных дорог . Проверено 21 апреля 2008 .

- ^ Денсмор, Дэвид (2000). «Электрошлаковая сварка в узкий зазор для мостов» . Мостовая технология . Федеральное управление автомобильных дорог . Проверено 21 апреля 2008 .

Дальнейшее чтение [ править ]

- Кэри, Ховард Б. и Скотт К. Хелцер (2005). Современные сварочные технологии . Река Аппер Сэдл, Нью-Джерси: Образование Пирсона. ISBN 0-13-113029-3 .

- Сероп Калпакян и Стивен Р. Шмид. Технологии и технологии производства . Пятое издание. Река Аппер Сэдл, Нью-Джерси. ISBN 0-13-148965-8

- <Практическое руководство по сварке> [1] </ Issue # 007>. 29 февраля 2004 г.