Заклепками являются постоянной механической застежкой . Перед установкой заклепка состоит из гладкого цилиндрического вала с головкой на одном конце. Конец, противоположный голове, называется хвостом . При установке заклепка помещается в пробитое или просверленное отверстие, а хвостовая часть опрокидывается или раскручивается.(т. е. деформирована), головка поддерживается против направления хвостовика при осадке, поэтому она остается на месте, хвостовая часть расширяется примерно в 1,5 раза по сравнению с первоначальным диаметром вала, удерживая заклепку на месте. Другими словами, толкание или вытягивание создает новую «головку» на конце хвоста, разбивая плоский материал «хвоста», в результате чего получается заклепка, которая имеет примерно форму гантели. Чтобы различать два конца заклепки, исходная головка называется заводской головкой, а деформированный конец - заводской головкой или хвостовиком.

Поскольку на каждом конце установленной заклепки имеется головка, она может выдерживать растягивающие нагрузки. Однако он гораздо более способен выдерживать поперечные нагрузки (нагрузки, перпендикулярные оси вала).

Крепления, используемые в традиционном деревянном строительстве лодок , такие как медные гвозди и клинковые болты , работают по тому же принципу, что и заклепки, но использовались задолго до того, как был введен термин заклепка, и, если о них помнят, обычно классифицируются как гвозди и болты соответственно. .

Типы [ править ]

Существует несколько типов заклепок, отвечающих различным требованиям по стоимости, доступности и прочности:

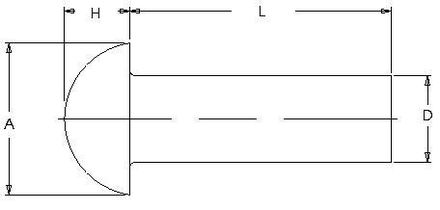

Заклепки с цельной / круглой головкой [ править ]

Цельные заклепки - один из старейших и самых надежных типов застежек, который был обнаружен в археологических находках, относящихся к эпохе бронзы . Сплошные заклепки состоят просто из стержня и головки, которые деформируются с помощью молотка или заклепочного пистолета . Инструмент для сжатия или обжима заклепок также может деформировать заклепки этого типа. Этот инструмент в основном используется для заклепок близко к краю скрепляемого материала, поскольку инструмент ограничен глубиной его рамки. Инструмент для сжатия заклепок не требует участия двух человек и, как правило, является наиболее надежным способом установки твердых заклепок.

Цельные заклепки используются там, где важны надежность и безопасность. Типичное применение твердых заклепок можно найти в конструктивных частях самолетов . Сотни тысяч прочных заклепок используются для сборки каркаса современного самолета. Такие заклепки бывают с закругленной (универсальной) головкой или с потайной головкой 100 ° . Типичными материалами для авиационных заклепок являются алюминиевые сплавы (2017, 2024, 2117, 7050, 5056, 55000, V-65), титан и сплавы на основе никеля (например, монель ). Некоторые заклепки из алюминиевого сплава слишком твердые, чтобы их можно было деформировать, и их необходимо смягчить обработкой раствором ( дисперсионное твердение) до того, как его взяли. Заклепки из алюминиевого сплава «ледяной ящик» твердеют с возрастом, и их также необходимо отжигать, а затем хранить при температурах ниже нуля (отсюда и название «ледяной ящик»), чтобы замедлить процесс старения. Стальные заклепки можно найти в статических конструкциях, таких как мосты , краны и строительные рамы.

Для установки этих креплений требуется доступ к обеим сторонам конструкции. Цельные заклепки приводятся в действие с помощью гидравлического , пневматического или электромагнитного отжимного инструмента или даже ручного молотка . Приложения, в которых доступна только одна сторона, требуют «слепых» заклепок.

Цельные заклепки также используются некоторыми мастерами при создании современной имитации средневековых доспехов , ювелирных изделий и изделий из металла .

Заклепки из высокопрочной конструкционной стали [ править ]

До недавнего времени соединения конструкционной стали были сварными или клепанными. Высокопрочные болты в значительной степени заменили заклепки из конструкционной стали. Действительно, последние спецификации стальных конструкций, опубликованные AISC (14-е издание), больше не охватывают их установку. Причина изменения в первую очередь связана с расходами на квалифицированных рабочих, необходимых для установки заклепок из высокопрочной конструкционной стали. В то время как два относительно неквалифицированных рабочих могут устанавливать и затягивать высокопрочные болты, обычно для установки заклепок требуется четыре квалифицированных рабочих (нагреватель, улавливатель, держатель, отбойник).

В центре города, недалеко от оклепываемых участков, была установлена печь . Заклепки помещали в печь и нагревали до раскаленного состояния (часто до белого каления), чтобы они были более пластичными и легко деформировались. Заклепка теплее или готовить использовали щипцы для удаления отдельных заклепок и бросить их в зрелище , дислоцированной вблизи суставов , чтобы быть прикован. Зрелище (обычно) поймали заклепку в коже или деревянное ведро с золой подкладкой внизу. Улавливатель вставил заклепку в отверстие для заклепки, затем быстро повернул, чтобы захватить следующую заклепку. Держатель вверх или держателя на проведет тяжелый набор заклепок или тележкуили другой (больший) пневматический домкрат против круглой головки заклепки, в то время как заклепочник (иногда два заклепочника) применял молоток или пневматический молоток для заклепки к несформированной головке, заставляя ее плотно прилегать к суставу в своей окончательной куполообразной форме. В качестве альтернативы, противовес забивается более или менее заподлицо с конструкцией в углублении с заглублением. [1] До использования пневматических молотов, например, при строительстве RMS Titanic , человек, забивавший заклепку, был известен как «убийца». После охлаждения заклепка сжалась и приложила дополнительную силу, затягивая соединение.

Последние широко используемые заклепки из высокопрочной конструкционной стали получили обозначение ASTM A502 Grade 1. [2]

Такие клепанные конструкции могут оказаться недостаточными для противостояния сейсмической нагрузке от землетрясений, если конструкция не была спроектирована для таких сил, что является общей проблемой старых стальных мостов. Это связано с тем, что горячая заклепка не может быть подвергнута надлежащей термообработке для увеличения прочности и твердости. При сейсмической модернизации таких конструкций обычно удаляют критические заклепки с помощью кислородной горелки , прецизионно расширяют отверстие, затем вставляют механически обработанный и термообработанный болт.

Полутрубчатые заклепки [ править ]

Полутрубчатые заклепки (также известные как трубчатые заклепки) похожи на сплошные заклепки, за исключением того, что они имеют частичное отверстие (напротив головки) на конце. Это отверстие предназначено для уменьшения силы, необходимой для приложения, путем выкатывания трубчатой части наружу. Усилие, необходимое для наложения полутрубчатой заклепки, составляет примерно 1/4 от силы, необходимой для наложения твердой заклепки. Трубчатые заклепки иногда предпочтительны для точек поворота (соединения, в котором желательно движение), поскольку заклепка набухает только в хвостовой части. Тип оборудования, используемого для установки полутрубчатых заклепок, варьируется от инструментов для создания прототипов до полностью автоматизированных систем. Типичными установочными инструментами (от самой низкой до самой высокой) являются ручной набор, ручной отжим, пневматический отжим, отжимной пресс, ударный заклепочник и, наконец, робототехника с ПЛК.Наиболее распространенной машиной является ударный заклепочник, а полутрубчатые заклепки чаще всего используются в освещении, тормозах, лестницах, переплетах, вентиляционных каналах, механических изделиях и электронике. Они предлагаются в диаметре от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются особенными) и могут иметь длину до 8 дюймов (203 мм). Доступен широкий спектр материалов и покрытий, наиболее распространенными основными металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка с одной стороны имеет головку, а с другой - открытое неглубокое глухое отверстие.Они предлагаются в диаметре от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются особенными) и могут иметь длину до 8 дюймов (203 мм). Доступен широкий спектр материалов и покрытий, наиболее распространенными основными металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка с одной стороны имеет головку, а с другой - открытое неглубокое глухое отверстие.Они предлагаются в диаметре от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются особенными) и могут иметь длину до 8 дюймов (203 мм). Доступен широкий спектр материалов и покрытий, наиболее распространенными основными металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка с одной стороны имеет головку, а с другой - открытое неглубокое глухое отверстие.Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка с одной стороны имеет головку, а с другой - открытое неглубокое глухое отверстие.Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка с одной стороны имеет головку, а с другой - открытое неглубокое глухое отверстие.

Заклепки глухие [ править ]

Глухие заклепки, обычно называемые «вытяжными» заклепками (POP - торговая марка оригинального производителя, ныне принадлежащая Stanley Engineered Fastening, подразделению Stanley Black & Decker ), имеют трубчатую форму и поставляются с оправкой в виде гвоздя.через центр, имеющий «шею» или ослабленную область возле головы. Узел заклепки вставляется в отверстие, просверленное в соединяемых деталях, и используется специально разработанный инструмент для протягивания оправки через заклепку. Сила сжатия между головкой оправки и инструментом увеличивает диаметр трубы по всей ее длине, блокируя закрепляемые листы, если отверстие было правильного размера. Головка оправки также расширяет глухой конец заклепки до диаметра, превышающего диаметр просверленного отверстия, сжимая скрепленные листы между головкой заклепки и головкой оправки. При заданном натяжении оправка ломается в месте сужения. У открытых трубчатых заклепок головка оправки может оставаться в расширенной части заклепки, а может и не оставаться.и может вылететь позже. Более дорогие трубчатые заклепки с закрытым концом формируются вокруг оправки, поэтому после установки головка оправки всегда остается внутри глухого конца. Заклепки типа «pop» могут быть установлены полностью с доступом только к одной стороне детали или конструкции.[3]

До изобретения глухих заклепок установка заклепки обычно требовала доступа к обеим сторонам сборки: молоток для заклепок с одной стороны и противооткатный стержень с другой стороны. В 1916 году резервист Королевского флота и инженер Гамильтон Нил Уайли подал патент на «улучшенное средство закрытия трубчатых заклепок» (выдан в мае 1917 года). [4] В 1922 году Уайли присоединился к британской авиастроительной компании Armstrong-Whitworth Ltd, чтобы консультировать по методам изготовления металлических конструкций; здесь он продолжил разработку своей заклепки с еще одним патентом 1927 года [5], который включал протяжную оправку и позволял использовать заклепку вслепую . К 1928 году компания George Tucker Eyelet из Бирмингема, Англия, [6]изготовили заклепку "чашечную" по конструкции. Это потребовало ручной сборки отдельной оправки GKN и корпуса заклепки перед использованием для постройки самолета Siskin III . Вместе с Армстронг-Уитвортом компания Geo. Компания Tucker Co. дополнительно изменила конструкцию заклепки, чтобы создать цельный блок, состоящий из оправки и заклепки. [7] Этот продукт был позже разработан из алюминия и зарегистрирован как заклепка «POP». Компания United Shoe Machinery Co. разработала дизайн в США, когда такие изобретатели, как Карл Черри и Лу Хак, экспериментировали с другими методами расширения цельных заклепок.

Они доступны с плоской головкой, потайной головкой и модифицированной головкой для заподлицо со стандартными диаметрами 1/8, 5/32 и 3/16 дюйма. Вытяжные заклепки изготавливаются из мягкого алюминиевого сплава, стали (в том числе нержавеющей), меди и монеля .

Существуют также структурные глухие заклепки , которые предназначены для восприятия поперечных и растягивающих нагрузок. [8]

Корпус заклепки обычно изготавливается одним из трех способов:

| Имя | Описание |

|---|---|

| Проволока | самый распространенный метод |

| Трубка | обычно имеют большую длину, обычно не такую прочную, как проволока |

| Простынь | наименее популярный и, как правило, самый слабый вариант |

Существует широкий спектр специальных заклепок, которые подходят для высокопрочных или пластиковых применений. Типичные типы включают:

| Имя | Описание |

|---|---|

| TriFold | заклепка, которая разделяется на три равные ножки, как болт молли . Обычно используется в мягких пластиках, где требуется большая площадь основания на задней поверхности. Используется в автомобильных интерьерах и виниловых ограждениях. (См. § Заклепки Oscar .) |

| Структурная заклепка (а) | «внешняя» механически блокируемая структурная глухая заклепка, которая используется там, где важно водонепроницаемое, устойчивое к вибрации соединение. Обычно используется при производстве или ремонте кузовов грузовиков. Для установки этой заклепки требуется специальный наконечник. |

| Структурная заклепка (б) | структурная глухая заклепка с механической фиксацией «внутренняя», которая используется там, где важно обеспечить водонепроницаемость и устойчивость к вибрации. Обычно используется при производстве или ремонте кузовов грузовиков. |

Структурные глухие заклепки с внутренней и внешней блокировкой могут использоваться в самолетах, потому что, в отличие от других типов глухих заклепок, заблокированные оправки не могут выпасть и являются водонепроницаемыми. Поскольку оправка зафиксирована на месте, они обладают такой же или большей допустимой нагрузкой на сдвиг, что и сплошные заклепки, и могут использоваться для замены сплошных заклепок на всех конструкциях самолета, кроме наиболее критических.

Типичный процесс сборки требует, чтобы оператор вручную установил заклепку в носик инструмента, а затем активировал инструмент. Однако в последние годы автоматизированные системы клепки стали популярными, поскольку они направлены на снижение затрат на сборку и повторяющихся неисправностей. Стоимость таких инструментов колеблется от 1500 долларов США за пневматику с автоматической подачей до 50 000 долларов США за полностью роботизированные системы.

В то время как структурные глухие заклепки с фиксированным стержнем являются обычным явлением, существуют также применения в самолетах, использующие "неструктурные" глухие заклепки, где уменьшенная, но все же предсказуемая прочность заклепки без оправки используется в качестве расчетной прочности. Метод, популяризированный Крисом Хайнцем из Zenith Aircraft, использует обычную заклепку с плоской головкой (потайной), которая втягивается в специально обработанную головку, которая превращает ее в заклепку с круглой головкой, принимая на себя большую часть изменений, присущих размеру отверстий в любительских самолетах. строительство. В самолетах, спроектированных с этими заклепками, используются показатели прочности заклепок, измеренные при удаленной оправке. [9]

Заклепки Oscar [ править ]

Заклепки Oscar похожи на глухие заклепки по внешнему виду и установке, но имеют прорези (обычно три) вдоль полого вала. Эти трещины заставляют вал складываться и расширяться (подобно крыльям на гайке коленчатого болта), когда оправка втягивается в заклепку. Этот раструб (или фланец) обеспечивает широкую опорную поверхность, что снижает вероятность выдергивания заклепки. Эта конструкция идеальна для приложений с высокой вибрацией, когда задняя поверхность недоступна.

Одной из разновидностей заклепок Oscar является заклепка Olympic, в которой используется алюминиевый стержень, который втягивается в головку заклепки. После установки головка и оправка обрезаются заподлицо, в результате чего внешний вид очень напоминает заклепку с приводной головкой для жаровни. Они используются при ремонте прицепов Airstream, чтобы имитировать внешний вид оригинальных заклепок.

Заклепка [ править ]

Приводная заклепка представляет собой форму глухой заклепки с короткой оправкой, выступающей из головки, которую забивают молотком, чтобы расширить конец, вставленный в отверстие. Это обычно используется для приклепки деревянных панелей на место, так как нет необходимости просверливать отверстие на всем протяжении панели, что обеспечивает эстетичный вид. Они также могут быть использованы с пластиком, металлом и другими материалами и не требуют специального инструмента настройки, кроме молотка и, возможно, защитный блок (стального или какой-либо другой плотного материала), размещенного за расположением заклепки в то время ковкого его на место. Приводные заклепки имеют меньшую силу зажима, чем большинство других заклепок. Приводные винты, возможно, другое название приводных заклепок, обычно используются для фиксации паспортных табличек в глухих отверстиях. Как правило, они имеют спиральную резьбу, которая захватывает боковую часть отверстия.[10]

Заклепка заподлицо [ править ]

Заклепка заподлицо используется в основном на внешних металлических поверхностях, где важны хороший внешний вид и устранение ненужного аэродинамического сопротивления . Заклепка заподлицо использует отверстие зенковки; их также обычно называют заклепками с потайной головкой. Заклепки с потайной головкой или заклепки заподлицо широко используются на внешней стороне самолета по аэродинамическим причинам, таким как уменьшение сопротивления и турбулентность. Дополнительная обработка после установки может быть выполнена для улучшения воздушного потока.

Клепка заподлицо была изобретена в Америке в конце 1930-х годов Владимиром Павлецкой и его командой в Douglas Aircraft . [11] [12]

Заклепка с фиксацией трения [ править ]

Они напоминают расширяющийся болт, за исключением того, что вал защелкивается под поверхностью при достаточном натяжении. Глухой конец может быть либо потайным («заподлицо»), либо куполообразным.

Одной из первых форм глухих заклепок, которые первыми стали широко использовать для строительства и ремонта самолетов, была заклепка Cherry с фрикционным замком. Первоначально фрикционные замки Cherry были доступны в двух вариантах: протяжном исполнении с полым хвостовиком и самозакрывающемся. Сквозной тип больше не распространен; однако самозаклепочная заклепка Cherry с фрикционным замком до сих пор используется для ремонта легких самолетов.

Заклепки Cherry доступны в двух вариантах головки: универсальная и с потайной головкой под 100 градусов. Кроме того, они обычно поставляются трех стандартных диаметров: 1/8, 5/32 и 3/16 дюйма.

Заклепка с фрикционным замком не может заменить заклепку со сплошным хвостовиком, размер для размера. Когда фрикционный замок используется для замены заклепки со сплошным стержнем, он должен быть по крайней мере на один размер больше в диаметре, потому что заклепка с фрикционным замком теряет значительную прочность, если ее центральный стержень выпадает из-за вибрации или повреждения.

Сплавы заклепок, прочность на сдвиг и условия движения [ править ]

| Тип сплава | Буква алфавита | Управляемое состояние | Маркировка на голове |

|---|---|---|---|

| ПРОСТОЙ | |||

| 2117 | ОБЪЯВЛЕНИЕ | 2117T3 | Ямочка |

| 5056 | B | 5056H32 | ПОДЪЕМНЫЙ КРЕСТ |

| 2017 г. | D | 2017T31 | ПОДНИМАЮЩАЯ ТОЧКА |

| 2024 г. | DD | 2024T31 | ДВЕ ПОДНЯТЫЕ РИФЫ |

| 7050 | E (или KE на NAS ) | 7050T73 | ПОДЪЕМНОЕ КОЛЬЦО |

Самопробивные заклепки [ править ]

В этом разделе не процитировать любые источники . ( Июль 2009 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

Самопробивная заклепка (SPR) - это процесс соединения двух или более материалов с помощью специальной заклепки. [13] В отличие от сплошных, глухих и полутрубчатых заклепок, самонарезающие заклепки не требуют просверливания или пробивки отверстия.

SPR изготавливаются методом холодной ковки в полутрубчатую форму и содержат частичное отверстие на противоположном конце головки. Концевая геометрия заклепки имеет скошенный выступ, который помогает заклепке пробивать соединяемые материалы. Гидравлический или электрический сервопривод заклепочника вдавливает заклепку в материал, а высадочная матрица создает полость для вытекания смещенного нижнего листового материала. Процесс SPR описывается здесь SPR процесса .

Самопробивающаяся заклепка полностью пробивает материал (материалы) верхнего листа, но только частично пробивает нижний лист. Поскольку хвостовой конец заклепки не пробивает нижний лист, он обеспечивает водо- или газонепроницаемое соединение. Под воздействием штампа для высадки хвостовой конец заклепки расширяется и сцепляется с нижним листом, образуя низкопрофильную пуговицу.

Заклепки должны быть тверже, чем соединяемые материалы. [14] они подвергаются термообработке до различных уровней твердости в зависимости от пластичности и твердости материала. Заклепки бывают разных диаметров и длин в зависимости от соединяемых материалов; стили головок бывают либо утопленными, либо скругленными.

В зависимости от конфигурации устройства для заклепки, т.е. гидравлического, сервопривода, хода, зазора между носиком, системы подачи и т. Д., Время цикла может составлять всего одну секунду. Заклепки обычно подаются на носик устройства для заклепок с ленты и поставляются в форме кассеты или катушки для непрерывного производства.

Системы клепки могут быть ручными или автоматизированными в зависимости от требований приложения; все системы очень гибкие с точки зрения дизайна продукта и простоты интеграции в производственный процесс.

SPR объединяет ряд разнородных материалов, таких как сталь, алюминий, пластмассы, композиты, а также предварительно окрашенные или предварительно окрашенные материалы. [15] [16] Преимущества включают низкое энергопотребление, отсутствие тепла, дыма, искр или отходов и высокую воспроизводимость качества.

Размеры [ править ]

Заклепки бывают как дюймовой, так и метрической серии:

- Британские единицы измерения (доли дюймов) с такими диаметрами, как 1/8 дюйма или 5/16 дюйма.

- Système International или единицы СИ с такими диаметрами, как 3 мм, 8 мм.

Основные официальные стандарты относятся больше к техническим параметрам, таким как предел прочности на разрыв и обработка поверхности, чем к физической длине и диаметру. Они есть:

| Сокращение | Кем выдан |

|---|---|

| AIA / NASM | Ассоциация аэрокосмической промышленности (AIA) Имперский стандарт, NASM является аббревиатурой от национальных аэрокосмических стандартов, MIL-STD. |

| AN / MS | Военный стандарт США, используемый армией, флотом или военно-воздушными силами США, является имперским. |

| ASME / ANSI | Американское общество инженеров-механиков (ASME), 18-значный PIN-код, имперская система одобрена ANSI и принята Министерством обороны США. |

| BS / BSI | Британский институт стандартов . предоставляет четырехзначные номера BS для имперских стандартов, а также предоставляет аналогичные номера BS для официальных переводов на английский язык для внутреннего рынка Европейского Союза (см. ниже: DIN или SI) |

| SAE | Общество автомобильных инженеров является международной организацией , которая обеспечивает ( в основном императорскую) спецификацию для проектирования и тестирования компонентов , используемых в автомобильной промышленности. |

| JIS | Японский промышленный стандарт (JIS) - это метрическая система, в основном основанная на DIN с некоторыми незначительными изменениями для удовлетворения потребностей японского рынка, обычно используемая в японском электронном оборудовании. |

| DIN | Deutsches Institut für Normung - немецкий национальный метрический стандарт, используемый в большинстве европейских стран, поскольку он очень похож на новые спецификации Международной организации по стандартизации (ISO). Крепежные детали DIN используют идентификатор стиля DIN, а также материал и отделку или покрытие (если таковое имеется). |

| ISO | Международная организация по стандартизации (ISO) - это всемирный метрический стандарт. Уточненные стандарты ISO для (метрических) крепежных изделий быстро завоевывают международное признание, а не аналогичному стандарту DIN, на котором изначально был основан SI. |

Империал [ править ]

Диаметр заклепки обычно измеряется в 1 / 32 - дюймовых с шагом [17] и их длинами в 1 / 16 - дюймовых приращениях, выраженных в виде «тир чисел» в конце идентификации заклепок числа. А "тир 3 тир 4" (XXXXXX-3-4) обозначение указует на 3 / 32 - дюймовый диаметр и 4 / 16 - дюймовый (или 1 / 4 - дюймовая) длиной. Некоторые длины заклепки также доступны в половине размеров , и имеют тир число , например, -3,5 ( 7 / 32дюйм), чтобы указать, что они меньше половины размера. Буквы и цифры в идентификационном номере заклепки, которые предшествуют номерам тире, указывают на спецификацию, в соответствии с которой была изготовлена заклепка, и тип головки. На многих заклепках на головке заклепки может быть выбита размер 32. Другие элементы на головке заклепки, такие как небольшие выступающие или вдавленные ямочки или небольшие выступающие полосы, указывают на сплав заклепки.

Чтобы заклепка стала надежной застежкой, ее следует вставить в отверстие, в идеале на 4–6 тысячных дюйма большего диаметра. Это позволяет легко и полностью вставить заклепку, а затем установка позволяет заклепке расширяться, плотно заполняя зазор и увеличивая прочность.

Метрика [ править ]

Диаметр и длина заклепок измеряются в миллиметрах . Удобно, что диаметр заклепки зависит от сверла, необходимого для просверливания отверстия для заклепки, а не от фактического диаметра заклепки, который немного меньше. Это облегчает использование простого калибра сверла для проверки совместимости заклепки и сверла. Обычно используются диаметры от 2 до 20 мм и длины от 5 до 50 мм. Тип дизайна, материал и любая отделка обычно выражаются простым языком (часто английским).

Приложения [ править ]

До того, как были разработаны методы сварки и болтовые соединения , здания и сооружения с металлическим каркасом, такие как Эйфелева башня , Шуховская башня и мост через гавань Сиднея, как правило, скреплялись клепками, как и автомобильные шасси . Клепка по-прежнему широко используется в приложениях, где критичны малый вес и высокая прочность, например, в самолетах. Многие сплавы листового металла предпочтительно не сваривать, поскольку может произойти деформация и изменение свойств материала.

Большое количество стран использовали заклепки при постройке бронированных танков во время Второй мировой войны, в том числе M3 Lee (General Grant), произведенный в США. Тем не менее, многие страны вскоре узнали, что заклепки были большим недостатком в конструкции танка, поскольку, если в танк попадал большой снаряд, заклепки вывихивались, и они летали вокруг внутренней части танка и ранили или убивали экипаж, даже если снаряд не пробил броню. Некоторые страны, такие как Италия, Япония и Великобритания, использовали заклепки в некоторых или всех конструкциях своих танков на протяжении всей войны по разным причинам, таким как отсутствие сварочного оборудования или неспособность эффективно сваривать очень толстые листы брони.

Вытяжные заклепки используются практически повсеместно при строительстве фанерных дорожных футляров .

Обычное, но более экзотическое использование заклепок - укрепить джинсы и создать характерный звук шипящей тарелки .

Совместный анализ [ править ]

Напряжения и сдвиг в заклепке анализируются как болтовое соединение. Однако объединять заклепки с болтами и винтами в одном соединении нецелесообразно. Заклепки заполняют отверстие, в которое они устанавливаются, обеспечивая очень плотную посадку (часто называемую посадкой с натягом). Трудно или невозможно добиться такой плотной посадки с другими застежками. В результате заклепки в одном соединении с ослабленными застежками несут большую нагрузку - они становятся более жесткими. Заклепка может выйти из строя, прежде чем она сможет перераспределить нагрузку на другие незакрепленные крепежные детали, такие как болты и винты. Это часто вызывает катастрофический отказ соединения, когда застежки расстегиваются.. В общем, соединение, состоящее из одинаковых креплений, является наиболее эффективным, поскольку все крепежи достигают своей нагрузки одновременно.

Установка [ править ]

Заклепки цельные и полутрубчатые [ править ]

Есть несколько способов установки сплошных заклепок.

- Руководство с молотком и трубкой или перекладиной

- Пневматические молоты

- Ручные соковыжималки

- Клепальные машины

- Молоток, набор заклепок

Достаточно мелкие и достаточно мягкие заклепки часто подвергаются раскряжевке . [18] В этом процессе установщик прикладывает заклепочный пистолет к заводской головке и прижимает противооткатную планку к хвостовой части или твердой рабочей поверхности. Противооткатный стержень представляет собой твердый металлический блок особой формы. Заклепочный пистолет создает серию мощных импульсных сил, которые опрокидывают и заклепывают хвостик заклепки между работой и инерцией раскаточного стержня. Большие или твердые заклепки легче установить, просто сжав их. В этом процессе инструмент, контактирующий с каждым концом заклепки, зажимается, чтобы деформировать заклепку.

Заклепки также можно вывернуть вручную с помощью молотка с ударно-ударной головкой . Головка помещается в специальное отверстие, предназначенное для ее размещения, известное как набор заклепок. Молоток прикладывают к задней части заклепки, прокатывая край так, чтобы он прилегал к материалу.

Тестирование [ править ]

Цельные заклепки для строительства [ править ]

Молоток также используется для «кольцевания» установленной заклепки в качестве неразрушающего теста на герметичность и наличие дефектов. Инспектор вводит головку (обычно завод голова) заклепок с молотком, касаясь заклепками и опорной плита слегка с другой стороной , и судьями качества внятно возвращенным звука и ощущением звука путешествия через металл к пальцы оператора. Заклепка, плотно вставленная в отверстие, дает чистое и чистое кольцо, а незакрепленная заклепка производит узнаваемый другой звук.

Испытание глухих заклепок [ править ]

Заклепка имеет прочностные характеристики, которые можно измерить по пределу прочности на сдвиг и разрыв. Иногда заклепки также проходят испытания на производительность по другим важным характеристикам, таким как усилие выталкивания, разрывная нагрузка и сопротивление солевому туману. Стандартизованный разрушающий тест в соответствии со стандартами Inch Fastener Standards широко распространен [19] [20]

Испытание на сдвиг включает установку заклепки на две пластины с заданной твердостью и толщиной и измерение силы, необходимой для срезания пластин. Испытание на растяжение в основном такое же, за исключением того, что измеряется прочность на отрыв. Согласно стандарту IFI-135 все производимые глухие заклепки должны соответствовать этому стандарту. Эти испытания определяют прочность заклепки, а не прочность сборки. Чтобы определить прочность сборки, пользователь должен обратиться к техническому руководству или справочнику по оборудованию. [21]

Альтернативы [ править ]

- Клеи

- Болтовые соединения

- Пайка

- Клинч

- Складчатые суставы

- Гвозди

- Винты

- Пайка

- Сварка

См. Также [ править ]

- Котел

- Cleco

- Клинкер (лодочное строительство)

- Папка-переплет

- Заклепка гайка

- Рози Заклепочник

Ссылки [ править ]

- ^ "Трое рабочих закрепляют заклепку" . Цифровые коллекции NYPL . Архивировано 06.10.2014.

- ^ Сеги, Уильям Т. (2007). Стальной дизайн (4-е изд.). Торонто: Томсон. ISBN 978-0-495-24471-4.

- ^ Blind Rivets , август 1942 г., Popular Science Архивировано 26 января 2018 г. вранней статье Wayback Machine, в которой объясняется, как они работают

- ^ Улучшенные средства закрытия трубчатых заклепок. - Патент Соединенного Королевства GB106169

- ^ Усовершенствования в области заклепок и клепок - Патент Соединенного Королевства GB286471

- ^ "Джордж Такер Эйлет Ко" . Руководство Graces . Проверено 8 июля 2020 .

- ^ Emhart News июнь 2011 GB

- Перейти ↑ Smith 1990 , p. 159.

- ^ Хайнц, Крис (2010). Полет на собственных крыльях . ISBN 978-1425188283. Архивировано 10 июля 2017 года.

- ^ . Hanson Rivet https://web.archive.org/web/20130118004920/http://www.hansonrivet.com/w58.htm . Архивировано из оригинального 18 января 2013 года . Проверено 18 апреля 2013 года . Отсутствует или пусто

|title=( справка ) - ^ "Метод потайной заклепки запатентован для самолетов" (PDF) . Нью-Йорк Таймс . 9 марта 1941 года . Проверено 20 января 2021 года .

- ↑ Ли Пейн (1 января 1982 г.). «Великая гонка реактивных двигателей ... и как мы проиграли» . Журнал ВВС . Ассоциация ВВС . Проверено 16 января 2021 года .

- ^ Хак, Р. и Дюранде, Ю., "Прогноз прочности заклепочного соединения с самопробью при поперечном растяжении и сдвиге внахлест", Материалы и дизайн, Vol. 108, No. 2016, pp. 666-678, DOI: https://dx.doi.org/10.1016/j.matdes.2016.07.029 .

- ^ Хак, Р. и Дюранде, Ю., "Исследование данных процесса самопробивной заклепки (SPR) и конкретных событий соединения", Журнал производственных процессов, Vol. 30, № 2017, стр. 148-160, DOI: https://dx.doi.org/10.1016/j.jmapro.2017.09.018 .

- ^ Хак, Р. (2018). Остаточное напряжение в соединениях с заклепками с самопробиванием (SPR) - обзор. Характеристики и характеристики материалов, 7 (4) doi: 10.1520 / MPC20170109

- ^ Хак, Р., «Качество самопробивающихся заклепочных соединений (SPR) с точки зрения поперечного сечения: обзор», «Архивы гражданского строительства и машиностроения, Vol. 18, No. 1, 2018, pp. 83-93, DOI: https://doi.org/10.1016/j.acme.2017.06.003 .

- ^ "Прямые факты о слепых заклепках" . machinedesign.com . Архивировано из оригинала на 2012-09-02.

- ^ Термин « расклепанный» происходит от названия одной из двух частей заклепки. Головка заклепки - это одна часть, по которой ударяет пневматический молот. Другая часть называется бактейлом и является той частью, к которой прижимается перекладина. Отсюда термины раскряжевка бара , дернулся и торчащим человеку .

- ^ "Институт промышленных креплений" . Industrial-fasteners.org. Архивировано из оригинала на 2002-09-13 . Проверено 28 апреля 2012 .

- ^ IFI, Институт промышленных креплений (2003). Дюймовые стандарты крепежа (7-е изд.). Институт промышленных креплений: Институт промышленных креплений.

- ^ Хилд, Оберг, Джонс, Райффел, МакКоли и Хилд (2008). Справочник машин (28-е изд.). Промышленные прессы: Промышленные прессы. ISBN 978-0-8311-2828-9.

Библиография [ править ]

- Смит, Кэрролл (1990). Справочник Кэрролла Смита по гайкам, болтам, крепежным деталям и сантехнике . MotorBooks / Издательская компания MBI. п. 112. ISBN 978-0-87938-406-7.

Внешние ссылки [ править ]

| Викискладе есть медиафайлы по теме заклепок . |

- . Encyclopdia Britannica . 23 (11-е изд.). 1911 г.

- Popular Science , ноябрь 1941 г., система "Самонастраивающаяся взрывная заклепка ускоряет строительство боевых самолетов", которую США и Германия использовали во время Второй мировой войны для сборки самолетов - см. Нижнюю половину страницы.

- Четыре метода клепки заподлицо , фильм, сделанный студией Disney во время Второй мировой войны

- "Держи все", февраль 1946 г., Popular Science, новые типы заклепок, разработанные во время Второй мировой войны.

- «Слепые заклепки, они все вместе» . Popular Science , октябрь 1975 г., стр. 126–128.

- "RMS Titanic Remembered" - Ребята на верфи